Quy chuẩn quốc gia về phòng cháy và chữa cháy – QCVN 03:2021/BCA

Quy chuẩn quốc gia về phòng cháy và chữa cháy này quy định các yêu cầu về mức giới hạn của đặc tính kỹ thuật và quản lý về hoạt động kiểm định phương tiện phòng cháy và chữa cháy được sản xuất mới, lắp ráp, hoán cải trong nước hoặc nhập khẩu trước khi đưa vào lưu thông tại Việt Nam.

Theo thống kê, đến nay hệ thống tiêu chuẩn, quy chuẩn về PCCC&CNCH đã ban hành ở Việt Nam gồm hơn 200 tiêu chuẩn, quy chuẩn, trong đó có hơn 70 tiêu chuẩn quy định về yêu cầu kỹ thuật đối với các phương tiện, thiết bị PCCC&CNCH. Năm 2021, Bộ Công an đã ban hành quy chuẩn QCVN 03:2021/BCA giúp công tác quản lý chất lượng phương tiện PCCC của Việt Nam được rõ ràng, minh bạch và phù hợp yêu cầu thực tiễn.

QCVN 03:2021/BCA do Cục Cảnh sát phòng cháy, chữa cháy và cứu nạn, cứu hộ chủ trì biên soạn, Bộ Khoa học và công nghệ thẩm định, Bộ Công an ban hành kèm theo Thông tư số 123/2021/TT-BCA ngày 28 tháng 12 năm 2021.

1. QUY ĐỊNH CHUNG

1.1. Phạm vi điều chỉnh

1.1.1. Quy chuẩn kỹ thuật này quy định các yêu cầu về mức giới hạn của đặc tính kỹ thuật và quản lý về hoạt động kiểm định các phương tiện phòng cháy và chữa cháy được sản xuất mới, lắp ráp, hoán cải trong nước hoặc nhập khẩu trước khi đưa vào lưu thông tại Việt Nam (tên và mã HS của các phương tiện phòng cháy và chữa cháy được quy định tại Phần 2 của Quy chuẩn này).

1.1.2. Quy chuẩn kỹ thuật này không áp dụng cho phương tiện phòng cháy và chữa cháy nhập khẩu dưới dạng hàng mẫu, hàng trưng bày triển lãm, hội chợ; hàng tạm nhập tái xuất, hàng quá cảnh không tiêu thụ và sử dụng tại Việt Nam.

1.2. Đối tượng áp dụng

1.2.1. Tổ chức, cá nhân sản xuất, lắp ráp, hoán cải trong nước, nhập khẩu phương tiện phòng cháy và chữa cháy.

1.2.2. Cơ quan, tổ chức có chức năng kiểm định phương tiện phòng cháy và chữa cháy.

1.2.3. Cơ quan, tổ chức có liên quan về quản lý chất lượng phương tiện phòng cháy và chữa cháy.

1.3. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng quy chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả sửa đổi, bổ sung (nếu có):

TCVN 4208: 2009 – Bơm cánh – Yêu cầu kỹ thuật chung;

TCVN 9222: 2012 (ISO 9906: 1999) – Bơm cánh quay – Thử nghiệm chấp nhận tính năng thủy lực – Cấp 1 và Cấp 2;

TCVN 8531: 2010 (ISO 9905:1994) – Đặc tính kỹ thuật của bơm ly tâm – Cấp I;

TCVN 12110: 2018 – Phòng cháy chữa cháy – Bơm ly tâm chữa cháy loại khiêng tay dùng động cơ đốt trong – Yêu cầu kỹ thuật và phương pháp kiểm tra;

TCVN 5740 – Phương tiện phòng cháy chữa cháy – Vòi đẩy chữa cháy – Vòi đẩy bằng sợi tổng hợp tráng cao su;

TCVN 6379:1998 – Trụ nước chữa cháy – Yêu cầu kỹ thuật;

TCVN 5739 – Thiết bị chữa cháy đầu nối;

TCVN 7026:2013 (ISO 7165:2009) – Chữa cháy – Bình chữa cháy xách tay – Tính năng và cấu tạo;

TCVN 7027:2013 (ISO 11601:2008) – Chữa cháy – bình chữa cháy có bánh xe- tính năng và cấu tạo;

TCVN 12314-1:2018 – Chữa cháy – Bình chữa cháy tự động kích hoạt;

TCVN 6102:1996 (ISO 7202:1987) Phòng cháy chữa cháy – Chất chữa cháy – Bột;

TCVN 7278-1:2003 (ISO 7302 – 1 : 1995) – Chất chữa cháy – Chất tạo bọt chữa cháy – Phần 1: Yêu cầu kỹ thuật đối với chất tạo bọt chữa cháy độ nở thấp dùng phun lên bề mặt chất lỏng cháy không hòa tan được với nước;

TCVN 7278-2:2003 (ISO 7203 – 2 : 1995) – Chất chữa cháy – Chất tạo bọt chữa cháy – Phần 2: Yêu cầu kỹ thuật đối với chất tạo bọt chữa cháy độ nở trung bình và cao dùng phun lên bề mặt chất lỏng không hòa tan được với nước;

TCVN 9311-1:2012 – Yêu cầu thử nghiệm chịu lửa với các công trình xây dựng;

TCVN 9311-3:2012 (ISO 834-3:1994) – Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Phần 3: Chỉ dẫn về phương pháp thử và áp dụng số liệu thử nghiệm với các công trình xây dựng;

TCVN 9311-4:2012 (ISO 834-4:2000) – Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Phần 4: Yêu cầu riêng đối với bộ phận ngăn cách đứng chịu tải;

TCVN 9311-5:2012 (ISO 834-5:2000) – Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Phần 5: Các yêu cầu riêng đối với bộ phận ngăn cách nằm ngang chịu tải;

TCVN 9311-6:2012 (ISO 834-6:2000) – Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Phần 6: Các yêu cầu riêng đối với dầm;

TCVN 9311-7:2012 (ISO 834-7:2000) – Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Phần 7: Các yêu cầu riêng đối với cột;

TCVN 9311-8:2012 (ISO 834-8:2000) – Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Phần 8: Các yêu cầu riêng đối với bộ phận ngăn cách đứng không chịu tải;

ISO 834-9:2003 Fire-resistance tests – Elements of building construction – Part 9: Specific requirements for non-loadbearing ceiling elements (ISO 834-9:2003 Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Phần 9: Các yêu cầu riêng đối với cấu kiện trần treo không chịu lực);

ISO 834-10:2014 Fire resistance tests – Elements of building construction – Part 10: Specific requirements to determine the contribution of applied fire protection materials to structural steel elements (ISO 834-10:2014 Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Phần 10: Yêu cầu riêng đánh giá hiệu quả của vật liệu bảo vệ chịu lửa cho kết cấu thép);

ISO 834-11:2014 Fire resistance tests – Elements of building construction — Part 11: Specific requirements for the assessment of fire protection to structural steel elements (ISO 834-11:2014 Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Phần 11: Yêu cầu riêng đánh giá bảo vệ chịu lửa cho cấu kiện thép);

ISO 3009: 2003 Fire resistance tests – Elements of building construction – Glazed elements (ISO 3009:2003 Thử nghiệm chịu lửa – Các bộ phận công trình xây dựng – Cấu kiện kính);

BS EN 13381-3:2015 Test methods for determining the contribution to the fire resistance of structural members Applied protection to concrete members. Phương pháp thử để xác định sự đóng góp vào khả năng chịu lửa của các bộ phận kết cấu biện pháp bảo vệ áp dụng cho các bộ phận bê tông;

TCVN 9383:2012 – Thử nghiệm khả năng chịu lửa – Cửa đi và cửa chắn ngăn cháy;

BS EN 13381-4:2014 Test methods for determining the contribution to the fire resistance of structural members Part 4: Applied passive protection to steel members.

Phương pháp thử xác định hiệu quả bảo vệ chịu lửa các bộ phận kết cấu Phần 4: Lớp bọc bảo vệ dạng thụ động áp dụng cho các cấu kiện bằng thép;

ISO 10294-1:1996 – Fire resistance tests – Fire dampers for air distribution systems – Part 1: Test method (Thử nghiệm khả năng chịu lửa – Van chặn lửa cho hệ thống phân phối khí – Phần 1: Phương pháp thử);

ISO 10294-2:1999 – Fire resistance tests — Fire dampers for air distribution systems – Part 2: Classification, criteria and field of application of test results (Thử nghiệm khả năng chịu lửa – Van chặn lửa cho hệ thống phân phối khí – Phần 2: Phân loại, tiêu chí và phạm vị áp dụng kết quả thử nghiệm);

ISO 10294-4:2001 – Fire resistance tests — Fire dampers for air distribution systems – Part 4: Test of thermal release mechanism (Thử nghiệm khả năng chịu lửa – Van chặn lửa cho hệ thống phân phối khí – Phần 4: Thử nghiệm cơ cấu kích hoạt bởi nhiệt);

ASTM 6064 – 11(2015) Standard Specification for HFC-227ea, 1,1,1,2,3,3,3-Heptafluoropropane (CF3CHFCF3) – Đặc điểm kỹ thuật tiêu chuẩn cho HFC-227ea,1,1,1,2,3,3,3-Heptafluoropropane (CF3CHFCF3)

ISO 3363:2015 Fluorochlorinated hydrocarbons for industrial use — Determination of acidity — Titrimetric method – Các hydrocacbon flo hóa dùng trong công nghiệp – Xác định độ axit – Phương pháp chuẩn độ

ISO 3427:2015 Gaseous halogenated hydrocarbons (liquefied gases) — Taking of a sample – Hydrocacbon halogen hóa ở dạng khí (khí hóa lỏng) – Lấy mẫu

TCVN 7568-2:2013 (ISO 7240-2:2003) – Hệ thống báo cháy – Phần 2: Trung tâm báo cháy

TCVN 7568-7:2015 (ISO 7240-7:2011) – Hệ thống báo cháy – Phần 7: Đầu báo cháy khói kiểu điểm sử dụng ánh sáng, ánh sáng tán xạ hoặc ion hóa;

TCVN 7568-5:2013 (ISO 7240-5:2003) – Hệ thống báo cháy – Phần 5: Đầu báo cháy kiểu điểm;

TCVN 7568-10:2015 (ISO 7240-10:2012) – Hệ thống báo cháy – Phần 10: Đầu báo cháy lửa kiểu điểm;

TCVN 7568-12:2015 (ISO 7240-12:2014) – Hệ thống báo cháy – Phần 12: Đầu báo cháy khói kiểu đường truyền sử dụng chùm tia chiếu quang học;

TCVN 7568-15:2015 (ISO 7240-15:2014) – Hệ thống báo cháy – Phần 15: Đầu báo cháy kiểu điểm sử dụng cảm biến khói và cảm biến nhiệt;

TCVN 7568-8:2015 (ISO 7240-8:2014) – Hệ thống báo cháy – Phần 8: Đầu báo cháy kiểu điểm sử dụng cảm biến cacbon monoxit kết hợp với cảm biến nhiệt;

TCVN 7568-3:2015 (ISO 7240-3:2010) – Hệ thống báo cháy – Phần 3: Thiết bị báo cháy bằng âm thanh;

TCVN 7568-11:2015 (ISO 7240-11:2011) – Hệ thống báo cháy – Phần 11: Hộp nút ấn báo cháy;

TCVN 7568-23:2016 (ISO 7240-23:2013) – Hệ thống báo cháy – Phần 23: Thiết bị báo động qua thị giác;

TCVN 7161-1:2009 (ISO 14520-1 : 2006) – Hệ thống chữa cháy bằng khí – Tính chất vật lý và thiết kế hệ thống – Phần 1: Yêu cầu chung;

TCVN 7161-9:2009 (ISO 14520-9 : 2006) – Hệ thống chữa cháy bằng khí – Tính chất vật lý và thiết kế hệ thống – Phần 9: Khí chữa cháy HFC-227ea;

ISO 14520-5:2019 – Gaseous fire-extinguishing systems – Physical properties and system design – Part 5: FK-5-1-12 extinguishant (Hệ thống chữa cháy bằng khí – Tính chất vật lý và thiết kế hệ thống – Phần 5: Khí chữa cháy FK-5-1-12);

TCVN 7161-13:2009 (ISO 14520-13 : 2005) – Hệ thống chữa cháy bằng khí – Tính chất vật lý và thiết kế hệ thống – Phần 13 : Khí chữa cháy IG – 100;

EN 12094-1:2003- Fixed firefighting systems. Components for gas extinguishing systems. Requirements and test methods for electrical automatic control and delay devices (Bảo dưỡng, sửa chữa hệ thống chữa cháy – Linh kiện cho hệ thống chữa cháy khí – Yêu cầu và phương pháp thử đối với các thiết bị điều khiển tự động và thiết bị trễ);

ISO 16003:2008 – Components for fire-extinguishing systems using gas – Requirements and test methods – Container valve assemblies and their actuators; selector valves and their actuators; nozzles; flexible and rigid connectors; and check valves and non-return valves (Các thành phần cho hệ thống chữa cháy sử dụng khí – Yêu cầu và phương pháp thử nghiệm – Bộ lắp ráp van chứa và bộ truyền động; van chọn và thiết bị truyền động; vòi phun; kết nối linh hoạt và cố định; kiểm tra van và van một chiều);

TCVN 7336:2003 – Phòng cháy chữa cháy – Hệ thống Sprinkler tự động -Yêu cầu thiết kế và lắp đặt;

TCVN 6305-1:2007 (ISO 6182-1:2004) – Phần 1: Yêu cầu và phương pháp thử đối với Spinkler;

TCVN 6305-7:2006 (ISO 6182-7:2004) – Phần 7: Yêu cầu và phương pháp thử đối với Sprinkler phản ứng nhanh ngăn chặn sớm (ESFP);

TCVN 6305-9:2013 (ISO 6182-9:2005 – Phần 9: Yêu cầu và phương pháp thử đối với đầu phun sương;

TCVN 6305-10:2013 (ISO 6182-10:2006) – Phần 10: Yêu cầu và phương pháp thử đối với Sprinkler trong nhà;

TCVN 6305-2:2007 (ISO 6182-2:2005) – Phần 2: Yêu cầu và phương pháp thử đối với van báo động kiểu ướt, bình làm trễ và chuông nước;

TCVN 6305-5:2009 (ISO 6182-5:2006) – Phần 5: Yêu cầu và phương pháp thử đối với van tràn;

TCVN 12653-1:2019 – Ống và phụ tùng đường ống cpvc dùng trong hệ thống sprinkler tự động – Phần 1: Yêu cầu kỹ thuật;

TCVN 12653-2:2019 – Ống và phụ tùng đường ống cpvc dùng trong hệ thống sprinkler tự động – Phần 2: Phương pháp thử

ISO 3864-1:2011 – Graphical symbols — Safety colours and safety signs — Part 1: Design principles for safety signs and safety markings (Biểu tượng đồ họa – Màu sắc an toàn và dấu hiệu an toàn – Phần 1: Nguyên tắc thiết kế các dấu hiệu an toàn và dấu hiệu an toàn);

TCVN 12366:2018 (ISO 11999-3:2015) – Phương tiện bảo vệ cá nhân cho người chữa cháy – quần áo chống nóng và chống cháy tại các công trình – Yêu cầu kỹ thuật và phương pháp thử;

TCVN 7205:2002 (ISO 15025:2000) – Quần áo bảo vệ chống nóng và chống cháy. Phương pháp thử lan truyền cháy có giới hạn;

TCVN 7206:2002 (ISO 17493:2000) – Quần áo và thiết bị bảo vệ chống nóng. Phương pháp thử độ bền nhiệt đối lưu sử dụng lò tuần hoàn dòng khí nóng;

ISO 13934-1:2013 – Textiles — Tensile properties of fabrics — Part 1: Determination of maximum force and elongation at maximum force using the strip method (Dệt may Tính chất kéo của vải – Phần 1: Xác định lực tối đa và độ giãn dài ở lực tối đa bằng phương pháp dải);

ISO 3146: 2000 – Plastics – Determination of melting behaviour (melting temperature or melting range) of semi-crystalline polymers by capillary tube and polarizing- microscope methods (Nhựa – Xác định hành vi nóng chảy (nhiệt độ nóng chảy hoặc phạm vi nóng chảy) của polyme bán tinh thể bằng ống mao quản và phương pháp kính hiển vi phân cực);

ISO 13937-2:2000 – Textiles – Tear properties of fabrics – Part 2: Determination of tear force of trouser-shaped test specimens (Single tear method) (Dệt may – Đặc tính rách của vải – Phần 2: Xác định lực xé của mẫu thử hình quần (Phương pháp xé đơn));

TCVN 12366-3:2018 (ISO 11999-3:2015) – Phương tiện bảo vệ cá nhân cho người chữa cháy – Phương pháp thử và yêu cầu đối với phương tiện bảo vệ cá nhân dùng cho người chữa cháy có nguy cơ phơi với nhiệt và/hoặc lửa ở mức độ cao trong khi chữa cháy tại các công trình – Phần 3: Quần áo;

TCVN 12366-5:2019 (ISO 11999-5:2015) – Phương tiện bảo vệ cá nhân cho người chữa cháy – Phương pháp thử và yêu cầu đối với phương tiện bảo vệ cá nhân dùng cho người chữa cháy có nguy cơ phơi với nhiệt và/hoặc lửa ở mức độ cao trong khi chữa cháy tại các công trình – Phần 5: Mũ bảo vệ;

ISO 13935-2:2014 -Textiles – Seam tensile properties of fabrics and made-up textile articles – Part 2: Determination of maximum force to seam rupture using the grab method (Dệt may – Độ bền kéo của vải và các mặt hàng dệt may – Phần 2: Xác định lực tối đa để đứt đường may bằng phương pháp lấy);

ISO 4920:2012 – Textile fabrics – Determination of resistance to surface wetting (spray test) (Vải dệt – Xác định khả năng chống thấm ướt bề mặt (thử nghiệm phun);

ISO 811:1981 – Textile fabrics – Determination of resistance to water penetration – Hydrostatic pressure test (Vải dệt – Xác định khả năng chống thấm nước – Kiểm tra áp suất thủy tĩnh);

ISO 6530:2005 – Protective clothing – Protection against liquid chemicals – Test method for resistance of materials to penetration by liquids (Quần áo bảo hộ – Bảo vệ chống hóa chất lỏng – Phương pháp kiểm tra khả năng chống xâm nhập của vật liệu bằng chất lỏng);

TCVN 12367:2018 – Phương tiện bảo vệ cá nhân cho người chữa cháy – Ủng chữa cháy – Yêu cầu kỹ thuật và phương pháp thử;

TCVN 7651:2007 (ISO 20344: 2004) – Phương tiện bảo vệ cá nhân – Phương pháp thử giày ủng;

TCVN 7652:2007 (ISO 20345: 2004) – Phương tiện bảo vệ cá nhân – Giày ủng an toàn;

Quy chuẩn Việt Nam QCVN 06:2021/BXD: Quy chuẩn kỹ thuật quốc gia về an toàn cháy cho nhà và công trình;

Quy chuẩn Việt Nam QCVN 02:2020/BCA: Quy chuẩn kỹ thuật quốc gia về trạm bơm nước chữa cháy.

1.4. Giải thích từ ngữ

Trong Quy chuẩn kỹ thuật này, các từ ngữ dưới đây được hiểu như sau:

1.4.1.

Phương tiện phòng cháy và chữa cháy (Firefighting Apparatus)

Phương tiện cơ giới, thiết bị, máy móc, dụng cụ, hóa chất, công cụ hỗ trợ chuyên dùng cho việc phòng cháy và chữa cháy, cứu người, cứu tài sản.

1.4.2.

Máy bơm chữa cháy (Fire Pump)

Bộ thiết bị lắp ráp bao gồm phần bơm, phần động cơ truyền động, cơ cấu điều khiển (nếu có) và các phụ kiện, khi làm việc tạo ra áp lực và lưu lượng nước dùng để chữa cháy.

1.4.3.

Vòi chữa cháy (Fire Hose)

Đường ống dẫn mềm chịu áp lực dùng để truyền chất chữa cháy đến đám cháy.

Vòi chữa cháy có cấu tạo gồm thân vòi và đầu nối.

1.4.4.

Lăng chữa cháy (Spray Nozzles)

Thiết bị chữa cháy cầm tay được kết nối trực tiếp với vòi chữa cháy hoặc thông qua đầu nối chữa cháy để phun chất chữa cháy.

Lăng chữa cháy có cấu tạo gồm thân lăng và khớp nối.

1.4.5.

Trụ nước chữa cháy (Fire Hydrant)

Thiết bị chuyên dùng được lắp đặt vào hệ thống đường ống cấp nước dùng để lấy nước phục vụ chữa cháy. Trụ nước chữa cháy bao gồm các bộ phận chính như van, thân trụ và họng chờ có kích thước theo tiêu chuẩn.

1.4.6.

Đầu nối chữa cháy (fire hose couplings)

Thiết bị sử dụng để kết nối các vòi chữa cháy với nhau, kết nối vòi chữa cháy với các thiết bị chữa cháy khác.

1.4.7.

Bình chữa cháy (Fire Extinguisher)

Thiết bị chứa chất chữa cháy có thể phun và hướng chất chữa cháy vào đám cháy bằng tác động của áp suất khí nén.

Khí nén dùng để đẩy chất chữa cháy vào đám cháy có thể được nén trực tiếp trong khu vực chứa chất chữa cháy hoặc có thể được nén trong bình chứa độc lập.

1.4.8.

Bình chữa cháy xách tay (Portable Fire Extinguisher)

Bình chữa cháy được thiết kế để mang và vận hành chữa cháy bằng tay, có khối lượng không lớn hơn 20 kg.

1.4.9.

Bình chữa cháy có bánh xe (Wheeled Fire Extinguisher)

Bình chữa cháy được đặt trên bánh xe có khối lượng tổng lớn hơn 20kg đến 450kg được thiết kế để có thể vận hành và vận chuyển đến đám cháy bởi một người.

1.4.10.

Bình bột chữa cháy tự động kích hoạt (Automatic Diffusion Dry-powder Fire Extinguisher)

Bình chữa cháy sử dụng chất chữa cháy là bột chữa cháy và tự động kích hoạt khi có tác động của nhiệt độ môi trường hoặc ngọn lửa của đám cháy đủ lớn vượt quá ngưỡng tác động kích hoạt (nhiệt độ làm việc).

Việc phun chất chữa cháy có thể được thực hiện bằng:

– Khí đẩy nén trực tiếp trong bình (áp suất bên trong bình chứa chất chữa cháy không đổi).

– Hoạt động của chai khí đẩy (sự tăng áp tại thời điểm sử dụng bằng cách giải phóng khí có áp trong một chai chứa riêng có áp suất cao).

1.4.11.

Bình bột chữa cháy tự động kích hoạt loại treo (Hanging Type Automatic Diffusion Dry-powder Fire Extinguisher)

Bình bột chữa cháy tự động kích hoạt được thiết kế có cơ cấu treo (trần, tường, dưới mái…).

1.4.12.

Chất bột chữa cháy (Extinguishing Powder)

Chất chữa cháy dạng chất rắn, tán mịn gồm một hoặc nhiều thành phần hóa học kết hợp với các chất phụ gia nhằm hoàn thiện các đặc tính của nó.

1.4.13.

Chất tạo bọt (Foam Concentrate)

Hóa chất dạng lỏng khi trộn với nước theo tỷ lệ nhất định thì tạo ra dung dịch chất tạo bọt.

1.4.14.

Cửa ngăn cháy (Fire Doors)

Bao gồm tất cả các bộ phận như khuôn hoặc thanh dẫn hướng, bản cánh cửa, tấm cửa cuốn hoặc tấm cửa xếp, v.v, dùng để chắn kín các ô cửa trong những bộ phận ngăn cách. Các cửa này còn phải có đầy đủ các chi tiết khác, nếu được sử dụng trong thực tế như các tấm bịt cố định cạnh cửa, tấm kính quan sát hoặc tấm bịt cố định phía trên, cùng tất cả các phụ kiện của cửa kể cả chi tiết gioăng bịt (dùng để ngăn cản lửa hoặc khói hay dùng cho những mục đích khác như thông gió, cách âm…).

1.4.15.

Bộ phận ngăn cách (Separating Element)

Một bộ phận dùng để phân chia hai khu vực liền kề nhau trong một tòa nhà khi có cháy.

1.4.16.

Bộ phận ngăn cách nằm ngang chịu tải (Loadbearing Horizon Separating Element)

Sàn và mái chịu tải, theo hướng nằm ngang, có tác dụng như bộ phận ngăn cháy hoặc che lửa. Các bộ phận đó chia tòa nhà thành các khoang cháy hoặc các vùng ngăn cháy, hoặc ngăn cháy tòa nhà với các tòa nhà kế cận, nhằm ngăn chặn sự cháy lan tới các khoang hoặc tới các tòa nhà kế cận.

1.4.17.

Bộ phận ngăn cháy theo phương thẳng đứng chịu tải (Vertical Separating Element)

Các bộ phận của tòa nhà, chịu tải, theo phương thẳng đứng, có tác dụng như bộ phận ngăn cháy hoặc che chắn lửa. Các bộ phận đó chia tòa nhà thành các khoang cháy hoặc các vùng ngăn cháy, hoặc ngăng cách tòa nhà với các tòa kế cận, nhằm ngăn chặn sự cháy lan tới các khoang hoặc tới các tòa nhà kế cận.

1.4.18.

Bộ phận ngăn cháy theo phương thẳng đứng không chịu tải (Non-loadbearing Vertical Separating Element)

Các bộ phận của tòa nhà, không chịu tải, theo phương thẳng đứng, có tác dụng như bộ phận ngăn cháy hoặc che chắn lửa. Các bộ phận đó chia tòa nhà thành các khoang cháy hoặc các vùng ngăn cháy, hoặc ngăng cách tòa nhà với các tòa kế cận, nhằm ngăn chặn sự cháy lan tới các khoang hoặc tới các tòa nhà kế cận.

1.4.19.

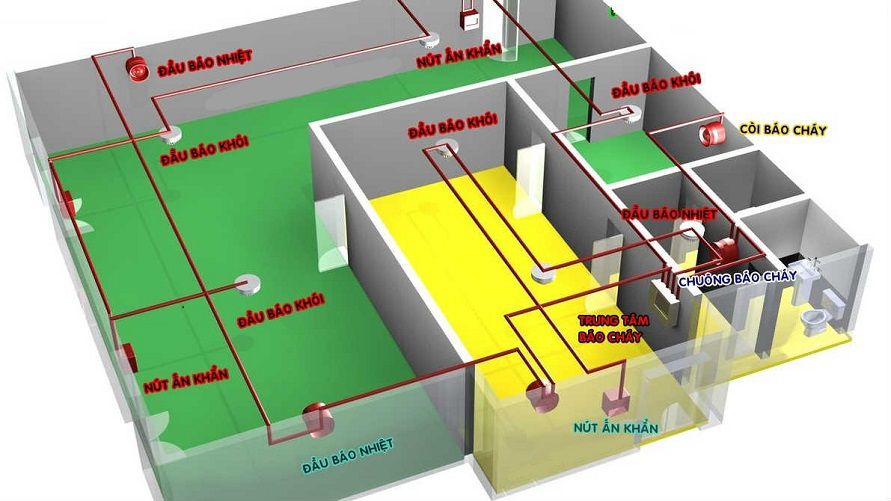

Hệ thống báo cháy tự động (Automatic Fire Detection and Alarm System)

Hệ thống thiết bị tự động phát hiện và thông báo địa điểm cháy.

1.4.20.

Đầu báo cháy tự động (Automatic Fire Detector)

Thiết bị tự động nhạy cảm với các hiện tượng kèm theo sự cháy (sự tăng nhiệt độ, tỏa khói, phát sáng) và truyền tín hiệu thích hợp đến trung tâm báo cháy.

1.4.20.1

Đầu báo cháy kết hợp (Combination Detector)

Đầu báo cháy kết hợp hai hoặc nhiều hơn nguyên lý phát hiện cháy trong một đầu báo cháy.

1.4.20.2

Đầu báo cháy lửa (Flame Detector)

Đầu báo cháy tự động nhạy cảm với bức xạ phát ra từ ngọn lửa.

1.4.20.3

Đầu báo cháy nhiệt (Heat Detector)

Đầu báo cháy tự động nhạy cảm với nhiệt độ khác thường và/hoặc sự gia tăng nhiệt độ của môi trường nơi lắp đặt đầu báo cháy.

1.4.20.4

Đầu báo cháy khói (Smoke Detector)

Đầu báo cháy tự động nhạy cảm với khói tạo ra bởi các hạt rắn hoặc lỏng sinh ra từ quá trình cháy và/hoặc quá trình phân hủy do nhiệt.

1.4.20.5

Đầu báo cháy khói quang điện (Photoeletric Smoke Detector)

Đầu báo cháy nhạy cảm với các sản phẩm được sinh ra khi cháy có khả năng ảnh hưởng đến sự hấp thụ bức xạ hay tán xạ trong vùng hồng ngoại và/hoặc vùng cực tím nhìn thấy được của phổ điện từ.

1.4.20.6

Đầu báo cháy khói ion hóa (Ionization Smoke Detector)

Đầu báo cháy khói nhạy cảm với các sản phẩm sinh ra khi cháy có khả năng tác động tới các dòng ion hóa bên trong đầu báo cháy.

1.4.20.7

Đầu báo cháy điểm (Point Detector)

Đầu báo cháy phản ứng với hiện tượng cháy được kiểm soát trong khu vực xung quanh một bộ cảm biến.

1.4.21.

Tủ trung tâm báo cháy (Fire Alarm Control Panel)

Thiết bị cung cấp năng lượng cho các đầu báo cháy tự động và thực hiện chức năng sau đây:

– Nhận tín hiệu từ đầu báo cháy tự động và phát tín hiệu báo động cháy chỉ thị nơi xảy ra cháy.

– Có thể truyền tín hiệu phát hiện cháy qua thiết bị truyền tín hiệu đến nơi nhận tin báo cháy hoặc/và đến các thiết bị phòng cháy, chữa cháy tự động.

– Kiểm tra sự làm việc bình thường của hệ thống, chỉ thị sự cố của hệ thống như đứt dây, chập mạch…

– Có thể tự động điều khiển sự hoạt động của các thiết bị ngoại vi khác.

1.4.22.

Nút ấn báo cháy (Manual Call Point)

Thiết bị thực hiện việc báo cháy ban đầu bằng tay.

1.4.23.

Chai chứa khí chữa cháy (extinguishant cylinder)

Thiết bị dùng để chứa khí chữa cháy cung cấp cho hệ thống chữa cháy bằng khí.

1.4.24.

Đầu phun (Nozzles)

Thiết bị dùng để xả chất chữa cháy, phân bố theo đặc tuyến và số lượng qui định trên một diện tích thiết kế.

1.4.24.1.

Đầu phun kín (Spinkler)

Đầu phun có cơ cấu nhạy cảm nhiệt được thiết kế để tác động ở một nhiệt độ xác định trước.

1.4.24.2.

Đầu phun hở (Drencher)

Đầu phun không có cơ cấu nhạy cảm nhiệt thuộc hệ thống chữa cháy tự động tràn ngập, được khống chế bởi một van mở nhanh (van tràn ngập), được kích hoạt nhờ một hệ thống báo cháy tự động hoặc nhờ các đầu phun sprinkler lắp đặt trong cùng khu vực.

1.4.25.

Chiếu sáng khẩn cấp (Emergency Lighting)

Đèn chiếu sáng được sử dụng khi nguồn cung cấp cho chiếu sáng thông thường bị sự cố; chiếu sáng khẩn cấp bao gồm chiếu sáng thoát hiểm khẩn cấp, chiếu sáng trong khu vực làm việc rủi ro cao và chiếu sáng dự phòng.

1.4.26.

Chiếu sáng thoát hiểm khẩn cấp (Emergency Escape Lighting)

Một phần của hệ thống chiếu sáng khẩn cấp cung cấp chiều rọi (hướng chiếu sáng) để an toàn cho người rời khỏi khu vực hoặc cố gắng giải quyết tình huống nguy hiểm trước khi sơ tán khỏi khu vực đó.

1.4.27.

Mũ bảo vệ cho người chữa cháy (Helmets)

Thiết bị dùng để bảo vệ phần đầu và cổ của người chữa cháy.

1.4.30.

Ủng chữa cháy (Firefighting Footwear)

Thiết bị dùng để bảo vệ chân của người chữa cháy.

1.4.31.

Quần áo chữa cháy (Fire fighting clothing)

Quần áo chữa cháy là trang phục bảo vệ phần thân trên, thân dưới, cổ, cánh tay và chân, nhưng không bảo vệ đầu, bàn tay và bàn chân của người chữa cháy.

1.4.32.

Lô (Batch)

Là tập hợp một loại sản phẩm, hàng hóa có cùng thông số kỹ thuật và được sản xuất cùng một đợt trên cùng một dây chuyền công nghệ.

1.5. Yêu cầu chung

1.5.1. Loại phương tiện phòng cháy và chữa cháy do các tổ chức, cá nhân sản xuất, nhập khẩu kê khai phải phù hợp với danh mục phương tiện quy định tại Phần 2 của Quy chuẩn kỹ thuật này. Trường hợp chưa rõ chủng loại phương tiện, cần phối hợp với cơ quan quản lý có thẩm quyền để định danh chủng loại phương tiện phòng cháy và chữa cháy.

1.5.2. Phương tiện phòng cháy và chữa cháy phải được quản lý, bảo quản, bảo dưỡng theo quy định của pháp luật và các tiêu chuẩn, quy chuẩn kỹ thuật liên quan hoặc hướng dẫn của nhà sản xuất.

1.5.3. Phương tiện phòng cháy và chữa cháy phải được kiểm định phù hợp với các quy định của Quy chuẩn kỹ thuật này và các quy định nêu tại Nghị định số 136/2020/NĐ-CP ngày 24/11/2020 của Chính phủ Quy định chi tiết một số điều và biện pháp thi hành Luật Phòng cháy và chữa cháy và Luật sửa đổi, bổ sung một số điều của Luật Phòng cháy và chữa cháy.

Phương tiện phòng cháy và chữa cháy khi lưu thông trên thị trường mà chưa được kiểm định theo quy định thì xử lý theo quy định của pháp luật.

2. QUY ĐỊNH VỀ KỸ THUẬT

2.1. Máy bơm chữa cháy

|

STT |

Tên sản phẩm |

Chỉ tiêu kỹ thuật |

Mức yêu cầu |

Phương pháp thử |

Phương pháp lấy mẫu, quy cách mẫu |

Mã hàng hóa xuất khẩu, nhập khẩu (HS) |

|

2.1.1 |

Máy bơm ly tâm chữa cháy loại cố định dùng động cơ điện | 1. Lưu lượng, áp suất, tốc độ vòng quay của bơm | 2.3 TCVN 4208: 2009 | Lắp đặt máy bơm trên hệ thống thử nghiệm đảm bảo độ ổn định vận hành theo 5.4.2 TCVN 9222:2012; Vận hành máy bơm, để máy bơm hoạt động ổn định và đo tại các điểm làm việc trên đường đặc tính theo 6.3.4.1 TCVN 8531:2010; Xác định lưu lượng và cột áp toàn phần theo 3.19 và 6.1.2 TCVN 9222:2012; | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 01 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 20 thì lấy 02 mẫu – Nếu lô phương tiện có số lượng > 20, ≤ 100 thì lấy 03 mẫu; – Nếu lô phương tiện có số lượng > 100 thì lấy 05 mẫu |

8413.70.11 |

| 2. Xác định dòng điện làm việc của động cơ ở 110% mức lưu lượng lớn nhất (đối với máy bơm thiết kế làm việc tại 01 điểm) | Không xuất hiện sự quá tải trên động cơ | Lắp đặt máy bơm trên hệ thống thử nghiệm đảm bảo độ ổn định vận hành theo 5.4.2 TCVN 9222:2012; Đo cường độ dòng điện làm việc trên các pha tại điểm làm việc 110% lưu lượng | ||||

| 3. Độ kín của buồng bơm. | Không xuất hiện rò rỉ tại áp suất thử trong thời gian một phút (thử nghiệm với áp suất tối đa khi đóng kín họng ra) | Kiểm tra trực quan quan:

Khởi động và từ từ đóng họng ra của máy bơm, quan sát đồng hồ đo áp suất để chọn điểm làm việc có áp suất tối đa, duy trì máy bơm làm việc tại điểm đó và kiểm tra vỏ bơm |

||||

|

2.1.2 |

Máy bơm ly tâm chữa cháy loại cố định dùng động cơ đốt trong | 1. Lưu lượng, áp suất, tốc độ vòng quay của bơm | 2.3 TCVN 4208: 2009 | Lắp đặt máy bơm trên hệ thống thử nghiệm đảm bảo độ ổn định vận hành theo 5.4.2 TCVN 9222:2012; Vận hành máy bơm, để máy bơm hoạt động ổn định và đo tại các điểm làm việc trên đường đặc tính theo 6.3.4.1 TCVN 8531:2010;

Xác định lưu lượng và cột áp toàn phần theo 3.19 và 6.1.2 TCVN 9222:2012; |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 01 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 20 thì lấy 02 mẫu – Nếu lô phương tiện có số lượng > 20, ≤ 100 thì lấy 03 mẫu; – Nếu lô phương tiện có số lượng > 100 thì lấy 05 mẫu |

8413.70.11 |

| 2. Xác định khả năng làm việc của động cơ ở 110% mức lưu lượng lớn nhất (đối với máy bơm thiết kế làm việc tại 01 điểm) | Tốc độ vòng quay của động cơ không vượt quá 100% tốc độ vòng quay định mức | Lắp đặt máy bơm trên hệ thống thử nghiệm đảm bảo độ ổn định vận hành theo 5.4.2 TCVN 9222:2012;

Đo thực tế tốc độ vòng quay tại điểm làm việc 110% lưu lượng |

||||

| 3. Độ kín của buồng bơm | Không xuất hiện rò rỉ tại áp suất thử trong thời gian một phút (thử nghiệm với áp suất tối đa khi đóng kín họng ra) | Kiểm tra trực quan: Khởi động và từ từ đóng họng ra của máy bơm, quan sát đồng hồ đo áp suất để chọn điểm làm việc có áp suất tối đa, duy trì máy bơm làm việc tại điểm đó và kiểm tra vỏ bơm | ||||

|

2.1.3 |

Bơm ly tâm chữa cháy loại khiêng tay dùng động cơ đốt trong | 1. Kích thước, khối lượng cơ bản | Điều 5, 6.1.11 TCVN 12110: 2018;

Kích thước tổng thể các chiều của bơm phải phù hợp thông số kỹ thuật do nhà sản xuất công bố |

Kiểm tra kích thước các chiều bằng thước đo có độ chính xác đến 1mm;

Kiểm tra kích thước, kích thước họng đẩy, họng hút bằng thước đo có độ chính xác đến 0,1mm Kiểm tra khối lượng theo 7.2.4 TCVN 12110: 2018, sử dụng cân khối lượng có dải đo phù hợp, thang đo đến 0,5 kg |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 01 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 20 thì lấy 02 mẫu – Nếu lô phương tiện có số lượng > 20, ≤ 100 thì lấy 03 mẫu; – Nếu lô phương tiện có số lượng > 100 thì lấy 05 mẫu |

8413.70.11 |

| 2. Yêu cầu chung | 6.1.2, 6.1.3, 6.1.4, 6.1.5, 6.1.6, 6.1.7, 6.1.8 , 6.1.9 TCVN 12110: 2018 | 7.2.1, 7.2.2 TCVN 12110: 2018 | ||||

| 3. Lưu lượng, áp suất, tốc độ vòng quay của bơm | 2.3 TCVN 4208: 2009 và Bảng 1 TCVN 12110: 2018 | Lắp đặt máy bơm trên hệ thống thử nghiệm đảm bảo độ ổn định vận hành theo 5.4.2 TCVN 9222:2012;

Vận hành máy bơm, để máy bơm hoạt động ổn định và đo tại các điểm làm việc trên đường đặc tính theo 6.3.4.1 TCVN 8531:2010; Xác định lưu lượng và cột áp toàn phần theo 3.19 và 6.1.2 TCVN 9222:2012; |

||||

| 4. Hệ thống nhiên liệu | 6.2.2 TCVN 12110: 2018 | 7.2.5 TCVN 12110: 2018 | ||||

| 5. Hệ thống làm mát | 6.2.3 TCVN 12110: 2018 | 7.2.6 TCVN 12110: 2018 | ||||

| 6. Hệ thống điện | 6.2.4 TCVN 12110: 2018 | 7.2.7 TCVN 12110: 2018 | ||||

| 7. Thiết bị giảm âm | 6.2.5 TCVN 12110: 2018 | 7.2.8 TCVN 12110: 2018 | ||||

| 8. Họng phun, họng hút | 6.3.4, 6.3.5 TCVN 12110: 2018 | 7.2.13 TCVN 12110: 2018 | ||||

| 9. Độ kín của buồng bơm | 6.1.10 TCVN 12110: 2018 | 7.2.3 TCVN 12110: 2018 | ||||

| 10. Chiều sâu hút tối đa | 6.3.6 TCVN 12110: 2018 | Thử nghiệm theo 7.2.15 TCVN 12110:2018, đo thực tế chiều sâu hút tại các điểm làm việc theo công bố của nhà sản xuất | ||||

| 11. Khả năng gây chân không mồi nước | 6.3.6 TCVN 12110: 2018 | Thử nghiệm theo 7.2.15 TCVN 12110:2018 |

Chú thích:

(1) Đối với máy bơm nước chữa cháy lắp đặt tại các hạng mục, công trình có yêu cầu kỹ thuật đặc trưng được nêu trong các QCVN , TCVN thì phải tiến hành các thử nghiệm bổ sung để để kiểm tra, đánh giá các tính năng kỹ thuật theo yêu cầu tương ứng;

(2) Đối với các máy bơm chữa cháy có công suất ≥ 150kW nhập khẩu nguyên chiếc cho từng dự án, công trình thì có thể tổ chức kiểm tra, thử nghiệm tại dự án, công trình. Việc lắp đặt, thử nghiệm tại các dự án, công trình phải đảm bảo tuân thủ theo hướng dẫn của nhà sản xuất và các tiêu chuẩn, quy chuẩn kỹ thuật hiện hành.

2.2. Phương tiện chữa cháy thông dụng

|

STT |

Tên sản phẩm |

Chỉ tiêu kỹ thuật |

Mức yêu cầu |

Phương pháp thử |

Phương pháp lấy mẫu, quy cách mẫu |

Mã hàng hóa xuất khẩu, nhập khẩu (HS) |

|

2.2.1 |

Vòi chữa cháy | 1. Khối lượng (kg) |

TCVN 5740 |

TCVN 5740 | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 200 thì lấy 10 mẫu; – Nếu lô phương tiện có số lượng > 200, ≤ 1.000 thì lấy 20 mẫu – Nếu lô phương tiện có số lượng > 1.000, ≤ 2.000 thì lấy 30 mẫu; – Nếu lô phương tiện có số lượng > 2.000 thì lấy 40 mẫu |

5909.00.10 |

| 2. Độ dài (m) |

TCVN 5740 |

TCVN 5740 | ||||

| 3. Đường kính trong (mm) |

TCVN 5740 |

TCVN 5740 | ||||

| 4. Áp suất (MPa)

Thử nghiệm – Làm việc |

TCVN 5740 |

TCVN 5740 | ||||

| 5. Lớp chống thấm |

TCVN 5740 |

TCVN 5740 | ||||

| 6. Độ bền liên kết của lớp chống thấm bên trong với lớp định hình |

TCVN 5740 |

TCVN 5740 | ||||

| 7. Đầu nối |

TCVN 5739 |

TCVN 5739 | ||||

|

2.2.2. |

Lăng chữa cháy | 1. Độ bền chống biến dạng và độ kín |

5.1.6.TCVN 13261:2021 |

6.1 TCVN 13261:2021 | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 100 thì lấy 03 mẫu; – Nếu lô phương tiện có số lượng > 100, ≤ 200 thì lấy 06 mẫu – Nếu lô phương tiện có số lượng > 200, ≤ 600 thì lấy 09 mẫu; – Nếu lô phương tiện có số lượng > 600 thì lấy 12 mẫu |

8424.2029 |

| 2. Phổ phun |

5.1.3 và 5.1.4 TCVN 13261:2021 |

6.2 và 6.3 TCVN 13261:2021 | ||||

| 3. Lưu lượng |

5.2.1.3 và 5.2.2.3 TCVN 13261:2021 |

6.2 và 6.3 TCVN 13261:2021 | ||||

| 4. Độ bền chịu va đập |

5.1.5 TCVN 13261:2021 |

6.4 TCVN 13261:2021 | ||||

| 5. Khả năng chống ăn mòn |

5.1.5 TCVN 13261:2021 |

6.5 TCVN 13261:2021 | ||||

|

2.2.3. |

Trụ nước chữa cháy |

1. Kích thước hình học của trụ và khối lượng trụ nước |

4.1; 5.15 TCVN 6379:1998; |

6.3, 6.4, 6.5, 6.6, 6,7 6.9, TCVN 6379:1998; | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 01 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 20 thì lấy 02 mẫu – Nếu lô phương tiện có số lượng > 20, ≤ 30 thì lấy 03 mẫu; – Nếu lô phương tiện có số lượng > 30 thì lấy 4 mẫu |

8481.8061 |

| 2. Kích thước hình học của van trụ nước |

4.2; 5.15 TCVN 6379:1998; |

6.4 TCVN 6379:1998 | ||||

| 3. Hệ số tổn hao áp suất trong trụ nước |

4.1 TCVN 6379:1998 |

6.8 TCVN 6379:1998 | ||||

| 4. Áp suất thử |

5.2 TCVN 6379:1998 |

6.10 TCVN 6379:1998 | ||||

| 5. Độ kín của trụ nước |

5.3 TCVN 6379:1998 |

6.11 TCVN 6379:1998 | ||||

| 6. Momen xoay mở và đóng van trụ nước. |

5.3 TCVN 6379:1998 |

6.12 TCVN 6379:1998 | ||||

| 7. Lượng nước đọng lại trong trụ |

5.5 TCVN 6379:1998 |

6.14 TCVN 6379:1998 | ||||

| 8. Thông số và kích thước hình học lỗ xả nước đọng |

5.6 TCVN 6379:1998 |

6.15 TCVN 6379:1998 | ||||

| 9. Ren ngoài của khớp nối với cột lấy nước của trụ ngầm |

5.7 TCVN 6379:1998 |

TCVN 1917:1993 | ||||

| 10. Sự phù hợp của họng chờ của trụ nổi với đầu nối |

5.8 TCVN 6379:1998 |

6.7. TCVN 6379:1998 | ||||

| 11. Ren trục van |

5.9 TCVN 6379:1998 |

6.7 TCVN 6379:1998 | ||||

| 12. Mối ghép ren giữa phần cánh van và thân van |

5.10 TCVN 6379:1998 |

TCVN 1917:1993 | ||||

| 13. Lớp sơn trụ nước |

5.17 TCVN 6379:1998 |

Kiểm tra bằng trực quan | ||||

| 14. Sự định vị của nắp trụ nước |

5.19 TCVN 6379:1998 |

6.7 TCVN 6379:1998 | ||||

|

2.2.4. |

Đầu nối chữa cháy | 1. Cấu tạo, ngoại quan |

TCVN 5739 |

TCVN 5739 |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 02 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 100 thì lấy 04 mẫu – Nếu lô phương tiện có số lượng > 100, ≤ 500 thì lấy 06 mẫu; – Nếu lô phương tiện có số lượng > 500 thì lấy 10 mẫu |

7609.0000 |

| 2. Kết cấu | ||||||

| 3. Kích thước | ||||||

| 4. Độ bền, độ kín | ||||||

| 5. Độ bền va đập | ||||||

| 6. Khả năng chịu ăn mòn | ||||||

| 7. Ghi nhãn | ||||||

|

2.2.5. |

Bình chữa cháy xách tay | 1. Chất chữa cháy | Phù hợp với 2.3 tại Quy chuẩn kỹ thuật này (đối với bình chữa cháy sử dụng chất bột hoặc chất tạo bọt), trừ yêu cầu về khả năng dập cháy | Phù hợp với 2.3 tại Quy chuẩn kỹ thuật này | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 5000 thì lấy 18 mẫu; – Nếu lô phương tiện có số lượng > 5000, ≤ 50000 thì lấy 36 mẫu – Nếu lô phương tiện có số lượng > 50000 thì lấy 54 mẫu; |

8424.1090 |

| 2. Khả năng chịu áp suất đối với các bình chữa cháy áp suất thấp | 6.1 TCVN 7026:2013 | 9.7.1 TCVN 7026:2013 | ||||

| 3. Thời gian phun nhỏ nhất có hiệu quả và tầm phun xa | 7.2.1.1, 7.2.2.1, 7.2.3.1 TCVN 7026:2013 | 7.2.1.2, 7.2.2.2, 7.2.3.2 TCVN 7026:2013 | ||||

| 4. Độ bền đối với thay đổi nhiệt độ | 7.3.1 TCVN 7026:2013 | 7.3.2 TCVN 7026:2013 | ||||

| 5. Độ bền chịu va đập | 7.5.1.1 TCVN 7026:2013 | 7.5.1.2 TCVN 7026:2013 | ||||

| 6. Độ bền chịu rung động | 7.5.2.1 TCVN 7026:2013 7.5.2.2 TCVN 7026:2013 | 7.5.2.5.2 TCVN 7026:2013 7.5.2.5.3 TCVN 7026:2013 | ||||

| 7. Độ bền chịu ăn mòn | 7.6.1 TCVN 7026:2013 7.6.2 TCVN 7026:2013 | 7.6.1 TCVN 7026:2013 7.6.2 TCVN 7026:2013 | ||||

| 8. Tính năng đối với đám cháy thử | 8.1 TCVN 7026:2013 | 8.2 đến 8.8 TCVN 7026:2013 | ||||

|

2.2.6. |

Bình chữa cháy có bánh xe | 1. Chất chữa cháy | Phù hợp với 2.3 Quy chuẩn kỹ thuật này (đối với bình chữa cháy sử dụng chất bột hoặc chất tạo bọt), trừ yêu cầu về khả năng dập cháy | 2.3 Quy chuẩn kỹ thuật này | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 1000 thì lấy 11 mẫu; – Nếu lô phương tiện có số lượng > 1000, ≤ 5000 thì lấy 22 mẫu – Nếu lô phương tiện có số lượng > 5000, ≤ 10000 thì lấy 33 mẫu; – Nếu lô phương tiện có số lượng > 10.000 thì lấy 44 mẫu |

8424.1090 |

| 2. Khả năng chịu áp suất đối với các bình chữa cháy áp suất thấp | 3.2 TCVN 7027:2013 | 8.3.1.2 TCVN 7027:2013 | ||||

| 3. Thời gian phun nhỏ nhất có hiệu quả và tầm phun xa | 6.2.1.1, 6.2.1.2, 6.2.1.3 TCVN 7027:2013 | 6.2.2.2 TCVN 7027:2013 | ||||

| 4. Độ bền đối với thay đổi nhiệt độ | 6.3.1 TCVN 7027:2013 | 6.3.2 TCVN 7027:2013 | ||||

| 5. Độ bền chống ăn mòn | 6.6.1 TCVN 7027:2013 6.6.2 TCVN 7027:2013 | 6.6.1 TCVN 7027:2013 6.6.2 TCVN 7027:2013 | ||||

| 6. Tính năng đối với đám cháy thử | 7.1 TCVN 7027:2013 | 7.2 TCVN 7027:2013 | ||||

|

2.2.7. |

Bình chữa cháy tự động kích hoạt – Bình bột loại treo | 1. Chất chữa cháy | Phù hợp với 2.3.1 tại Quy chuẩn kỹ thuật này, trừ yêu cầu về khả năng dập cháy | Phù hợp với 2.3 tại Quy chuẩn kỹ thuật này | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 100 thì lấy 05 mẫu; – Nếu lô phương tiện có số lượng > 100, ≤ 1000 thì lấy 10 mẫu – Nếu lô phương tiện có số lượng > 1000, ≤ 5000 thì lấy 15 mẫu; – Nếu lô phương tiện có số lượng > 5000 thì lấy 20 mẫu |

8424.1090 |

| 2. Nhiệt độ làm việc của bộ phận cảm biến nhiệt | 6.3 TCVN 6305-1 | 7.7 TCVN 6305-1 | ||||

| 3. Hiệu quả phun và thời gian phun | 4.1.8 TCVN 12314- 1:2018 | 5.4 TCVN 12314- 1:2018 | ||||

| 4. Hiệu quả dập tắt đám cháy | 4.1.9 TCVN 12314- 1:2018 | 5.5 TCVN 12314- 1:2018 | ||||

| 5. Loa phun và vòi phun | 4.4 TCVN 12314- 1:2018 | Kiểm tra bằng trực quan | ||||

| 6. Nắp, van an toàn và áp kế hiển thị | 4.5 TCVN 12314- 1:2018 | Nắp, van an toàn: Kiểm tra trực quan. Áp kế hiển thị theo 9.12 TCVN 7026:2013 | ||||

| 7. Độ bền chịu ăn mòn | 5.2.1 TCVN 12314- 1:2018 5.2.2 TCVN 12314- 1:2018 | 7.6.1 TCVN 7026:2013 | ||||

| 8. Thử áp suất thủy tĩnh | 5.3 TCVN 12314- 1:2018 | 9.2.2 TCVN 7026:2013 | ||||

| 9. Độ kín bình chữa cháy | 5.6 TCVN 12314- 1:2018 | 5.6 TCVN 12314- 1:2018 |

2.3.Các chất chữa cháy

|

STT |

Tên sản phẩm |

Chỉ tiêu kỹ thuật |

Mức yêu cầu |

Phương pháp thử |

Phương pháp lấy mẫu, quy cách mẫu |

Mã hàng hóa xuất khẩu, nhập khẩu (HS) |

|

2.3.1. |

Chất bột chữa cháy | 1. Thử khả năng dập cháy | 6.1 TCVN 6102 Loại A | 12.3.2 TCVN 6102 |

Mục 4 TCVN 6102 |

3813.0000 |

| 6.2 TCVN 6102 Loại B | 12.3.3 TCVN 6102 | |||||

| 6.3 TCVN 6102 Loại C | ||||||

| 2. Kiểm tra khả năng phun bột | Điều 7 TCVN 6102 | 12.4 TCVN 6102 | ||||

| 3. Chống đóng bánh và vón cục | Điều 8 TCVN 6102 | 12.5 TCVN 6102 | ||||

| 4. Tính chống hút nước | Điều 9 TCVN 6102 | 12.6 TCVN 6102 | ||||

| 5. Khả năng chịu nhiệt độ thấp | Điều 10 TCVN 6102 | 12.7 TCVN 6102 | ||||

|

2.3.2. |

Chất tạo bọt chữa cháy | 1. Nhiệt độ đông đặc | Điều 5 – TCVN 7278-1: 2003;

Điều 5 – TCVN 7278-2: 2003 |

Phụ lục A.2, Phụ lục B – TCVN 7278-1: 2003; –

– Phụ lục A.2, Phụ lục B – TCVN 7278-2: 2003. |

Số lượng mẫu L được tính như sau: L = 13 x nồng độ sử dụng khuyến nghị (nồng độ sử dụng khuyến nghị được ghi tại điểm c 14.1- TCVN 7278) |

3813.0000 |

| 2. Tỷ lệ cặn | Điều 6 – TCVN 7278-1: 2003;

Điều 6 – TCVN 7278-2: 2003. |

Phụ lục A.1, phụ lục C – TCVN 7278-1: 2003;

– Phụ lục A.1, phụ lục C – TCVN 7278-2: 2003. |

||||

| 3. Độ pH | Điều 8 – TCVN 7278-1: 2003;

Điều 8 – TCVN 7278- 2: 2003 |

6≤pH≤9,5 ở (20±2)°C, phụ lục A2 – TCVN 7278-1: 2003;

– 6≤pH≤9,5 ở (20±2)°C, phụ lục A2 – TCVN 7278-2: 2003. |

||||

| 4. Sức căng bề mặt | Điều 9 – TCVN 7278-1: 2003;

Điều 9 – TCVN 7278-2: 2003. |

Phụ lục A.2, Phụ lục E.2 – TCVN 7278-1: 2003;

– Phụ lục A.2, Phụ lục E.2 – TCVN 7278-2: 2003. |

||||

| 5. Sức căng bề mặt phân giới giữa dung dịch tạo bọt và xyclohexan | Điều 10 – TCVN 7278-1: 2003;

Điều 10 – TCVN 7278-2: 2003. |

Phụ lục A.2, Phụ lục E.3 – TCVN 7278-1: 2003;

– Phụ lục A.2, Phụ lục E.3 – TCVN 7278-2: 2003. |

||||

| 6. Hệ số lan truyền của dung dịch tạo bọt trên xyclohexan | Điều 11 – TCVN 7278-1: 2003;

Điều 11 – TCVN 7278-2: 2003. |

Phụ lục A.2, Phụ lục E.4 – TCVN 7278-1: 2003;

– Phụ lục A.2, Phụ lục E.4 – TCVN 7278-2: 2003. |

||||

| 7. Độ nở | 12.1 – TCVN 7278-1: 2003; 12.1 – TCVN 7278-2: 2003

12.2 – TCVN 7278-2: 2003 |

Phụ lục A.2, Phụ lục G.1.4; Phụ lục F – TCVN 7278-1:2003;

– Phụ lục A.2, Phụ lục G.1.4; Phụ lục F1 – TCVN 7278-2:2003; – Phụ lục A.2, Phụ lục G.1.4, Phụ lục F2 – TCVN 7278-2:2003. |

||||

| 8. Độ tiết nước | 12.2 TCVN 7278- 1:2003 | Phụ lục A.2, Phụ lục G.1.4; Phụ lục F – TCVN 7278-1:2003 | ||||

| 9. Hiệu quả dập cháy, phun nhẹ | Điều 13 TCVN 7278- 1:2003;

13.1 – TCVN 7278-2: 2003 |

Theo Bảng 1, Phụ lục G1 và Phụ lục G2 – TCVN 7278-1:2003;

– Phụ lục A.2, Phụ lục G.1.4, Bảng 1, Phụ lục G1 và G2 – TCVN 7278-2:2003 |

||||

| 10. Hiệu quả dập cháy, phun mạnh | Điều13 TCVN 7278- 1:2003;

13.2 – TCVN 7278-2: 2003 |

Bảng 1, Phụ lục G1 và Phụ lục G3 – TCVN 7278-1:2003;

– Phụ lục A.2, Phụ lục G.1.4, Bảng 1, Phụ lục G1 và G3 – TCVN 7278-2:2003 |

2.4. Mẫu kết cấu được bọc bảo vệ bằng các chất hoặc vật liệu chống cháy; mẫu cấu kiện ngăn cháy

|

STT |

Tên sản phẩm |

Chỉ tiêu kỹ thuật |

Mức yêu cầu |

Phương pháp thử |

Phương pháp lấy mẫu, quy cách mẫu |

Mã hàng hóa xuất khẩu, nhập khẩu (HS) |

|

2.4.1 |

Cửa ngăn cháy | |||||

|

2.4.1.1 |

Cửa đi, cửa chắn và cửa sổ | 1. Tính toàn vẹn | 10.2.2 -TCVN 9311- 1:2012 |

TCVN 9383:2012 |

– Số lượng: 6.2 – TCVN 9383:2012

– Kích cỡ: 6.1- TCVN 9383:2012 – Cấu tạo: 7.1 – TCVN 9311-1:2012 |

7308.30.00 |

| 2. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

| Ghi chú: Ngoài phạm vi áp dụng trực tiếp kết quả thử nghiệm theo TCVN 9383:2012, để đánh giá phạm vi áp dụng mở rộng của kết quả thử nghiệm có thể áp dụng BS EN 15269 (hoặc TCVN tương ứng). | ||||||

|

2.4.1.2 |

Cửa tầng thang máy | 1. Tính toàn vẹn | 15.1 – TCVN 6396-58 |

TCVN 6396-58 |

– Số lượng: 7.2 – TCVN 6396-58

– Kích cỡ: 7.3 – TCVN 6396-58 – Cấu tạo: 7.1 – TCVN 6396-58 |

7308.30.00 |

| 2. Tính cách nhiệt | 15.2 – TCVN 6396-58 | |||||

|

2.4.1.3 |

Cửa cuốn | 1. Tính toàn vẹn | 10.2.2-TCVN 9311- 1:2012 |

TCVN 9383:2012 |

– Số lượng: 6.2 – TCVN 9383:2012

– Kích cỡ: 6.1- TCVN 9383:2012 – Cấu tạo: 7.1 – TCVN 9311-1:2012 |

|

| 2. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

| Ghi chú: Ngoài phạm vi áp dụng trực tiếp kết quả thử nghiệm theo TCVN 9383:2012, để đánh giá phạm vi áp dụng mở rộng của kết quả thử nghiệm có thể áp dụng tiêu chuẩn BS EN 15269-10:2012 (hoặc TCVN tương ứng). | ||||||

|

2.4.1.4 |

Cửa kính và vách kính kết hợp | 1. Tính toàn vẹn | 10.2.2-TCVN 9311- 1:2012 |

TCVN 9383:2012 |

– Số lượng: 6.2 – TCVN 9383:2012

– Kích cỡ: Yêu cầu thực tế và phạm vi áp dụng của mẫu thiết kế khi áp dụng – Cấu tạo: 7.1 – TCVN 9311-1:2012 |

7007.19.00 |

| 2. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

|

2.4.2. |

Vách ngăn cháy | |||||

|

2.4.2.1 |

Vách kính ngăn cháy | 1. Tính toàn vẹn | 10.2.2-TCVN 9311- 1:2012 |

ISO 3009:2003 (hoặc BS EN 1364-1:2015 hoặc TCVN tương ứng) |

– Số lượng: 6.2 ISO 3009:2003 (hoặc 6.2 BS EN 1364-1:2015)

– Kích cỡ: 6.3 ISO 3009:2003 (hoặc 6.1 BS EN 1364-1:2015) – Cấu tạo: 6.4 ISO 3009:2003 (hoặc 6.3 BS EN 1364-1:2015). |

7007.19.00 |

| 2. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

| Ghi chú: Ngoài phạm vi áp dụng trực tiếp kết quả thử nghiệm theo ISO 3009:2003 (hoặc BS EN 1364-1 hoặc TCVN tương ứng), để đánh giá phạm vi áp dụng mở rộng của kết quả thử nghiệm có thể áp dụng BS EN 15254-4:2018 (hoặc TCVN tương ứng). | ||||||

|

2.4.2.2 |

Mặt dựng | 1. Tính toàn vẹn | 10.2.2-TCVN 9311- 1:2012 |

BS EN 1364-3: 2014, BS EN 1364-4 :2014 (hoặc TCVN tương ứng) |

– Số lượng: 6.2 BS EN 1364-3: 2014 (hệ chịu lửa toàn phần) và 6.2 BS EN 1364-4: 2014 (hệ chịu lửa một phần)

– Kích thước: 6.1 BS EN 1364-3: 2014 (hệ chịu lửa toàn phần) và 6.1 BS EN 1364-4: 2014 (bộ phận mặt dựng) – Cấu tạo: 6.3 BS EN 1364-3: 2014 (hệ chịu lửa toàn phần) và 6.3 BS EN 1364-4: 2014 (hệ chịu lửa một phần) |

7007.19.00 |

| 2. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

| 2. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

|

2.4.2.3 |

Bộ phận ngăn cách đứng không chịu tải | 1. Tính toàn vẹn | 10.2.2-TCVN 9311- 1:2012 |

TCVN 9311-8:2012 |

– Số lượng: 7.3 TCVN 9311-8:2012

– Kích cỡ: 7.2 TCVN 9311-8:2012 – Cấu tạo: 7.1 TCVN 9311-8:2012 |

|

| 2. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

| Ghi chú: Ngoài phạm vi áp dụng trực tiếp kết quả thử nghiệm theo TCVN 9311-8:2012, để đánh giá phạm vi áp dụng mở rộng của kết quả thử nghiệm có thể áp dụng BS EN 15254 (hoặc TCVN tương ứng). Khi áp dụng BS EN 15254 thì phương pháp thử nghiệm phải thử kết hợp với BS EN 1364-1 :2015. | ||||||

|

2.4.2.4. |

Bộ phận ngăn cách đứng chịu tải | 1. Khả năng chịu tải | 10.2.1-TCVN 9311- 1:2012 |

TCVN 9311-4:2012 |

– Số lượng: 7.3 TCVN 9311-4:2012

– Kích cỡ: 7.2 TCVN 9311-4:2012 – Cấu tạo 7.1 TCVN 9311-4:2012 |

|

| 2. Tính toàn vẹn | 10.2.2-TCVN 9311- 1:2012 | |||||

| 3. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

|

2.4.2.5. |

Bộ phận ngăn cách nằm ngang chịu tải | 1. Khả năng chịu tải | 10.2.1-TCVN 9311- 1:2012 |

TCVN 9311-5:2012 |

– Số lượng: T 7.3 TCVN 9311-5:2012

– Kích cỡ: 7.2 TCVN 9311-5:2012 – Cấu tạo: 7.1 TCVN 9311-5:2012 |

|

| 2. Tính toàn vẹn | 10.2.2-TCVN 9311- 1:2012 | |||||

| 3. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

|

2.4.3 |

Màn ngăn cháy | 1. Tính toàn vẹn | 10.2.2-TCVN 9311- 1:2012 |

TCVN 9383:2012 |

– Số lượng: 6.2 – TCVN 9383:2012

– Kích cỡ: 6.1- TCVN 9383:2012 – Cấu tạo: 7.1 – TCVN 9311-1:2012 |

|

| 2. Tính cách nhiệt | 10.2.3 -TCVN 9311- 1:2012 | |||||

| Ghi chú: Ngoài phạm vi áp dụng trực tiếp kết quả thử nghiệm theo TCVN 9383:2012, để đánh giá phạm vi áp dụng mở rộng của kết quả thử nghiệm có thể áp dụng BS EN 15269-11:2018(hoặc TCVN tương ứng). | ||||||

|

2.4.4 |

Van ngăn cháy | |||||

|

2.4.4.1 |

Van ngăn cháy của hệ thống phân phối khí | 1. Độ rò rỉ khói ở nhiệt độ môi trường | Bảng 1 Tiêu chuẩn ISO 10294-2:1996 |

ISO 10294-1:1996 (hoặc TCVN tương ứng) |

6.1; 6.2 phần 1 và Bảng 1 Tiêu chuẩn ISO 10294-2:1996 (hoặc TCVN tương ứng). Tối thiểu 02 mẫu đối với mỗi chủng loại | |

| 2. Độ rò rỉ khói khi cháy | Bảng 1 Tiêu chuẩn ISO 10294-2:1996 | |||||

| 3. Tính toàn vẹn | Bảng 1 Tiêu chuẩn ISO 10294-2:1996 | |||||

| 4. Tính cách nhiệt | Bảng 1 Tiêu chuẩn ISO 10294-2:1996 | |||||

| 5. Cơ cấu kích hoạt bằng nhiệt (van ngăn lửa tác động đóng mở bằng cơ cấu nhiệt) | Điều 4 Tiêu chuẩn ISO 10294-4:1996 | ISO 10294-4:1996 (hoặc TCVN tương ứng) | ||||

| Ghi chú: Ngoài phạm vi áp dụng trực tiếp kết quả thử nghiệm theo ISO 10294, để đánh giá phạm vi áp dụng mở rộng của kết quả thử nghiệm có thể áp dụng BS EN 15882-2:2015 (hoặc TCVN tương ứng). | ||||||

|

2.4.4.2 |

Van kiểm soát khói | 1. Tính toàn vẹn | Mục a Điều 4.1.1; 4.3.1 (hoặc 4.4.1) BS EN 12101-8:2011 |

BS EN 1366-10:2011 |

Theo Điều 5.2 của BS EN 12101- 8:2011 và Điều 5 của BS EN 1366- 10:2011 | |

| 2. Tính cách nhiệt | Mục b Điều 4.1.1 của BS EN 12101-8:2011 | Theo Điều 5.2 của BS EN 12101- 8:2011 và Điều 5 của BS EN 1366- 10:2011 | ||||

| 3. Độ rò rỉ khói khi cháy | Mục c Điều 4.1.1; 4.3.1 (hoặc 4.4.1) BS EN 12101-8:2011 | 5.2 BS EN 12101-8:2011 và Điều 5 BS EN 1366-10:2011 | ||||

| 4. Tính ổn định cơ học | Mục d Điều 4.1.1 BS EN 12101-8:2011 | 5.2 BS EN 12101-8:2011 và Điều 5 BS EN 1366-10:2011 | ||||

| 5. Tính bảo toàn tiết diện | Mục e Điều 4.1.1 BS EN 12101-8:2011 | 5.2 BS EN 12101-8:2011 và Điều 5 BS EN 1366-10:2011 | ||||

| 6. Khả năng vận hành ở nhiệt độ cao | Mục f Điều 4.1.1; 4.3.1 (hoặc 4.4.1) BS EN 12101-8:2011 | 5.2 BS EN 12101-8:2011 và Điều 5 BS EN 1366-10:2011 | ||||

|

2.4.5 |

Kết cấu chịu lực được bọc bảo vệ bằng chất, vật liệu chống cháy | Khả năng chịu tải | Kết cấu bê tông cốt thép: Điều 5 BS EN 1992-1-2

Kết cấu thép: 4.2.3 của BS EN 1993-1-2 |

– Kết cấu bê tông cốt thép: 10.3, 10.5 đến 10.7, Phụ lục A, B, D và E của BS EN 13381-3:2015

– Kết cấu thép: 8 đến 11 của ISO 834-10 và đánh giá theo ISO 834-11 hoặc 13 cùng các Phụ lục A đến E của BS EN 13381- 4:2014 (hoặc BS EN 13381- 8:2013) |

– Số lượng: 6.1 của BS EN 13381- 3:2015 đối với kết cấu bê tông cốt thép; 6.1, 6.6 của BS EN 13381- 4:2014 hoặc 7.1, 7.4 của ISO 834-10 đối với kết cấu thép

– Kích cỡ: + 4.14 QCVN 06:2020/BXD, 6.2, 6.6 của BS EN 13381-3:2015 đối với kết cấu bê tông cốt thép; + 4.14 QCVN 06:2020/BXD, Điều 6.1 của BS EN 13381-4:2014 hoặc 7.2. 7.4 của ISO 834-10 đối với kết cấu thép – Cấu tạo: 6.3, 6.4 và 6.5 của của BS EN 13381-3:2015 đối với kết cấu bê tông cốt thép; 6.1 của BS EN 13381- 4:2014 hoặc 7.2, 7.3 và 7.4 của ISO 834-10 đối với kết cấu thép |

|

| Ghi chú:. Tùy thuộc theo quy định của Quy chuẩn 06:2021/BXD để lựa chọn các chỉ tiêu kỹ thuật theo yêu cầu của quy chuẩn. | ||||||

2.5. Thiết bị thuộc hệ thống báo cháy

|

STT |

Tên sản phẩm |

Chỉ tiêu kỹ thuật |

Mức yêu cầu |

Phương pháp thử |

Phương pháp lấy mẫu, quy cách mẫu |

Mã hàng hóa xuất khẩu, nhập khẩu (HS) |

|

2.5.1 |

Tủ trung tâm báo cháy | 1. Thử nghiệm chức năng |

16.2.2. TCVN 7568- 2:2013 |

16.2.2 TCVN 7568- 2:2013 |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 100 thì lấy 03 mẫu; – Nếu lô phương tiện có số lượng > 100, ≤ 500 thì lấy 06 mẫu – Nếu lô phương tiện có số lượng > 500 thì lấy 09 mẫu; |

8531.10.20 |

| 2. Nóng ẩm, trạng thái ổn định (vận hành) |

16.5.2.4 TCVN 7568-2:2013 |

16.5.2.1 TCVN 7568- 2:2013 |

||||

| 3. Va đập (vận hành) – Thử nghiệm tùy chọn |

16.6.2.4 TCVN 7568-2:2013 |

16.6.2.1 TCVN 7568- 2:2013 |

||||

| 4. Rung hình sin (vận hành) |

16.7.2.4 TCVN 7568-2:2013 |

16.7.2.1 TCVN 7568- 2:2013 |

||||

| 5. Biến đổi của điện áp nguồn cung cấp |

16.9.2.4 TCVN 7568-2:2013 |

16.9.2.1 TCVN 7568- 2:2013 |

||||

| 6. Rung hình sin (độ bền lâu) |

16.11.2.4 TCVN 7568-2:2013 |

16.11.2.1 theo TCVN 7568-2:2013 |

||||

|

2.5.2. |

Đầu báo cháy khói kiểu điểm | 1. Khả năng tái lặp |

5.2.3 TCVN 7568- 7:2015 |

5.2.2 TCVN 7568- 7:2015 |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 1000 thì lấy 09 mẫu; – Nếu lô phương tiện có số lượng > 1000, ≤ 5000 thì lấy 18 mẫu – Nếu lô phương tiện có số lượng > 5000, ≤ 10000 thì lấy 27 mẫu; – Nếu lô phương tiện có số lượng > 10000 thì lấy 36 mẫu |

8531.1030 |

| 2. Sự phụ thuộc vào hướng |

5.3.3 TCVN 7568- 7:2015 |

5.3.2 TCVN 7568- 7:2015 |

||||

| 3. Khả năng tái tạo |

5.4.3 TCVN 7568- 7:2015 |

5.4.2 TCVN 7568- 7:2015 |

||||

| 4. Biến đổi của các thông số nguồn cấp điện |

5.5.3 TCVN 7568- 7:2015 |

5.5.2 TCVN 7568- 7:2015 |

||||

| 5. Chuyển động của gió (không khí) |

5.6.3 TCVN 7568- 7:2015 |

5.6.2 TCVN 7568- 7:2015 |

||||

| 6. Sự lóa mắt |

5.7.3 TCVN 7568- 7:2015 |

5.7.2 TCVN 7568- 7:2015 |

||||

| 7 Nóng khô (vận hành) |

5.8.3 TCVN 7568- 7:2015 |

5.8.2 TCVN 7568- 7:2015 |

||||

| 8. Nóng ẩm, trạng thái ổn định (vận hành) |

5.10.3 TCVN 7568- 7:2015 |

5.10.2 TCVN 7568- 7:2015 |

||||

| 9. Ăn mòn sunfua dioxide (SO2)

10. (khả năng chịu đựng) |

5.12.3 TCVN 7568- 7:2015 |

5.12.2 TCVN 7568- 7:2015 |

||||

| 11. Rung lắc mạnh (vận hành) |

5.13.3 TCVN 7568- 7:2015 |

5.13.2 TCVN 7568- 7:2015 |

||||

| 12. Va đập (vận hành) |

5.14.3 TCVN 7568- 7:2015 |

5.14.2 TCVN 7568- 7:2015 |

||||

| 13. Rung, hình sin (vận hành) |

5.15.3 TCVN 7568- 7:2015 |

5.15.2 TCVN 7568- 7:2015 |

||||

| 14. Rung, hình sin (khả năng chịu đựng) |

5.16.3 TCVN 7568- 7:2015 |

5.16.2 TCVN 7568- 7:2015 |

||||

|

2.5.3. |

Đầu báo cháy nhiệt kiểu điểm | 1. Sự phụ thuộc hướng | 5.2.3 TCVN 7568- 5:2013 | 5.2.2 TCVN 7568- 5:2013 | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 1000 thì lấy 10 mẫu; – Nếu lô phương tiện có số lượng > 1000, ≤ 5000 thì lấy 20 mẫu – Nếu lô phương tiện có số lượng > 5000, ≤ 10000 thì lấy 30 mẫu; – Nếu lô phương tiện có số lượng > 10000 thì lấy 40 mẫu |

8531.1020 |

| 2. Nhiệt độ nhạy cảm tĩnh | 5.3.3 TCVN 7568- 5:2013 | 5.3.2 TCVN 7568- 5:2013 | ||||

| 3. Thời gian nhạy cảm từ nhiệt độ sử dụng điển hình | 5.4.3 TCVN 7568- 5:2013 | 5.4.2 TCVN 7568- 5:2013 | ||||

| 4. Thời gian nhạy cảm từ 25°C | 5.5.3 TCVN 7568- 5:2013 | 5.5.2 TCVN 7568- 5:2013 | ||||

| 5. Thời gian nhạy cảm từ nhiệt độ môi trường cao, nóng khô (vận hành) | 5.6.3 TCVN 7568- 5:2013 | 5.6.2 TCVN 7568- 5:2013 | ||||

| 6. Biến đổi trong các thông số cung cấp | 5.7.3 TCVN 7568- 5:2013 | 5.7.2 TCVN 7568- 5:2013 | ||||

| 7. Khả năng tái tạo lại được (thời gian nhạy cảm trước thử nghiệm về môi trường) | 5.8.3 TCVN 7568- 5:2013 | 5.8.2 TCVN 7568- 5:2013 | ||||

| 8. Nóng khô (bền lâu) | 5.10.3 TCVN 7568- 5:2013 | 5.10.2 TCVN 7568- 5:2013 | ||||

| 9. Nóng ẩm, có chu kỳ (vận hành) | 5.11.3 TCVN 7568- 5:2013 | 5.11.2 TCVN 7568- 5:2013 | ||||

| 10. Ăn mòn sunfua đioxit (SO2) (bền lâu) | 5.13.3 TCVN 7568- 5:2013 | 5.13.2 TCVN 7568- 5:2013 | ||||

| 11. Va chạm (vận hành) | 5.14.3 TCVN 7568- 5:2013 | 5.14.2 TCVN 7568- 5:2013 | ||||

| 12. Va đập (vận hành) | 5.15.3 TCVN 7568- 5:2013 | 5.15.2 TCVN 7568- 5:2013 | ||||

| 13. Rung hình sin (vận hành) | 5.16.3 TCVN 7568- 5:2013 | 5.16.2 TCVN 7568- 5:2013 | ||||

| 14. Rung hình sin (bền lâu) | 5.17.3 TCVN 7568- 5:2013 | 5.17.2 TCVN 7568- 5:2013 | ||||

| 15. Thử nghiệm bổ sung cho các đầu báo cháy có ký hiệu S | 6.1.3 TCVN 7568- 5:2013 | 6.1.2 TCVN 7568- 5:2013 | ||||

| 16. Thử nghiệm bổ sung cho các đầu báo cháy có ký hiệu R | 6.2.3 TCVN 7568- 5:2013 | 6.2.2 TCVN 7568- 5:2013 | ||||

|

2.5.4 |

Chuông báo cháy | 1. Khả năng tái tạo | 5.2.3, TCVN 7568- 3:2015 | 5.2.2, TCVN 7568- 3:2015 | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 1000 thì lấy 10 mẫu; – Nếu lô phương tiện có số lượng > 1000, ≤ 5000 thì lấy 20 mẫu – Nếu lô phương tiện có số lượng > 5000, ≤ 10000 thì lấy 30 mẫu; – Nếu lô phương tiện có số lượng > 10000 thì lấy 40 mẫu |

8531.8010 |

| 2. Đặc tính vận hành (mức áp suất âm thanh, tần số và kiểu âm thanh) | 5.3.3, TCVN 7568- 3:2015 | 5.3.2, TCVN 7568- 3:2015 | ||||

| 3. Tuối thọ | 5.4.3, TCVN 7568- 3:2015 | 5.4.2, TCVN 7568- 3:2015 | ||||

| 4. Nóng khô (vận hành) | 5.5.3, TCVN 7568- 3:2015 | 5.5.2, TCVN 7568- 3:2015 | ||||

| 5. Nóng ẩm, có chu kỳ (vận hành) | 5.8.3, TCVN 7568- 3:2015 | 5.8.2, TCVN 7568- 3:2015 | ||||

| 6. Ăn mòn SO2 (khả năng chịu đựng) | 5.113, TCVN 7568- 3:2015 | 5.11.2, TCVN 7568- 3:2015 | ||||

| 7. Rung lắc mạnh (vận hành) | 5.12.3, TCVN 7568- 3:2015 | 5.12.2, TCVN 7568- 3:2015 | ||||

| 8. Va đập (vận hành) | 5.13.3, TCVN 7568- 3:2015 | 5.13.2, TCVN 7568- 3:2015 | ||||

| 9. Rung hình sin (vận hành) | 5.14.3, TCVN 7568- 3:2015 | 5.14.2, TCVN 7568- 3:2015 | ||||

| 10. Rung hình sin (khả năng chịu đựng) | 5.15.3, TCVN 7568- 3:2015 | 5.15.2, TCVN 7568- 3:2015 | ||||

| 11. Sự đồng bộ hóa | 5.20.3, 5.20.4 TCVN 7568-3:2015 | 5.20.2, TCVN 7568- 3:2015 | ||||

|

2.5.5 |

Nút ấn báo cháy | 1. Đặc tính vận hành |

5.2.3 TCVN 7568- 11:2015 |

5.2.2 TCVN 7568- 11:2015 |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 1000 thì lấy 08 mẫu; – Nếu lô phương tiện có số lượng > 1000, ≤ 5000 thì lấy 16 mẫu – Nếu lô phương tiện có số lượng > 5000, ≤ 10000 thì lấy 24 mẫu; – Nếu lô phương tiện có số lượng > 10000 thì lấy 32 mẫu |

8536.5099 |

| 2. Vận hành |

5.3.3 TCVN 7568- 11:2015 |

5.3.2 TCVN 7568- 11:2015 |

||||

| 3. Phương tiện thử (vận hành) |

5.4.3 TCVN 7568- 11:2015 |

5.4.2 TCVN 7568- 11:2015 |

||||

| 4. Độ tin cậy (khả năng chịu đựng) |

5.5.3 TCVN 7568- 11:2015 |

5.5.2 TCVN 7568- 11:2015 |

||||

| 5. Biến đổi của các thông số cung cấp |

5.6.3 TCVN 7568- 11:2015 |

5.6.2 TCVN 7568- 11:2015 |

||||

| 6. Nóng khô (vận hành) |

5.7.3 TCVN 7568- 11:2015 |

5.7.2 TCVN 7568- 11:2015 |

||||

| 7. Nóng ẩm, có chu kỳ (vận hành) |

5.10.3 TCVN 7568- 11:2015 |

5.10.2 TCVN 7568- 11:2015 |

||||

| 8. Ăn mòn SO2 (khả năng chịu đựng) |

5.13.3 TCVN 7568- 11:2015 |

5.13.2 TCVN 7568- 11:2015 |

||||

| 9. Rung lắc mạnh (vận hành) |

5.14.3 TCVN 7568- 11:2015 |

5.14.2 TCVN 7568- 11:2015 |

||||

| 10. Va đập (vận hành) |

5.15.3 TCVN 7568- 11:2015 |

5.15.2 TCVN 7568- 11:2015 |

||||

| 11. Rung, hình sin (vận hành) |

5.16.3 TCVN 7568- 11:2015 |

5.16.2 TCVN 7568- 11:2015 |

||||

| 12. Rung, hình sin (khả năng chịu đựng) |

5.17.3 TCVN 7568- 11:2015 |

5.17.2 TCVN 7568- 11:2015 |

||||

|

2.5.6 |

Đèn báo cháy (đèn chớp) | 1. Tính tái lập |

5.2.3 TCVN 7568- 23:2016 |

5.2.2 TCVN 7568- 23:2016 |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 1000 thì lấy 10 mẫu; – Nếu lô phương tiện có số lượng > 1000, ≤ 5000 thì lấy 20 mẫu – Nếu lô phương tiện có số lượng > 5000, ≤ 10000 thì lấy 30 mẫu; – Nếu lô phương tiện có số lượng > 10000 thì lấy 40 mẫu |

8531.8010 |

| 2. Sự biến đổi của điện thế nguồn cấp |

5.3.3 TCVN 7568- 23:2016 |

5.3.2 TCVN 7568- 23:2016 |

||||

| 3. Tính năng vận hành |

5.4.3 TCVN 7568- 23:2016 |

5.4.2 TCVN 7568- 23:2016 |

||||

| 4. Độ bền |

5.5.3 TCVN 7568- 23:2016 |

5.5.2 TCVN 7568- 23:2016 |

||||

| 5. Điều kiện khô nóng (vận hành) |

5.6.3 TCVN 7568- 23:2016 |

5.6.2 TCVN 7568- 23:2016 |

||||

| 6. Điều kiện khô nóng (độ bền) |

5.7.3 TCVN 7568- 23:2016 |

5.7.2 TCVN 7568- 23:2016 |

||||

| 7. Điều kiện ẩm nhiệt theo chu kỳ (vận hành) |

5.9.3 TCVN 7568- 23:2016 |

5.9.2 TCVN 7568- 23:2016 |

||||

| 8. Điều kiện ẩm nhiệt theo chu kỳ (độ bền) |

5.11.3 TCVN 7568- 23:2016 |

5.11.2 TCVN 7568- 23:2016 |

||||

| 9. Chịu ăn mòn sunphur dioxide (độ bền) |

5.12.3 TCVN 7568- 23:2016 |

5.12.2 TCVN 7568- 23:2016 |

||||

| 10. Sốc (vận hành) |

5.13.3 TCVN 7568- 23:2016 |

5.13.2 TCVN 7568- 23:2016 |

||||

| 11. Va đập (vận hành) |

5.14.3 TCVN 7568- 23:2016 |

5.14.2 TCVN 7568- 23:2016 |

||||

| 12. Rung, dao động hình sin (vận hành) |

5.15.3 TCVN 7568- 23:2016 |

5.15.2 TCVN 7568- 23:2016 |

||||

| 13. Rung, dao động hình sin (độ bền) |

5.16.3 TCVN 7568- 23:2016 |

5.16.2 TCVN 7568- 23:2016 |

||||

| 14. Đồng bộ hóa tín hiệu nhấp nháy (chức năng tùy chọn) |

5.19.3 TCVN 7568- 23:2016 |

5.19.2 TCVN 7568- 23:2016 |

2.6. Thiết bị thuộc hệ thống chữa cháy bằng khí

|

STT |

Tên sản phẩm |

Chỉ tiêu kỹ thuật |

Mức yêu cầu |

Phương pháp thử |

Phương pháp lấy mẫu, quy cách mẫu |

Mã hàng hóa xuất khẩu, nhập khẩu (HS) |

|

2.6.1. |

Tủ điều khiển hệ thống chữa cháy tự động bằng khí |

1. Thiết bị cấp nguồn |

Nguồn năng lượng điện phải độc lập đối với nguồn điện cung cấp cho vùng có sự cố cháy và phải bao gồm một nguồn điện dự phòng khẩn cấp với bộ chuyển đổi tự động trong trường hợp nguồn điện chính bị hư hỏng.

6.4.3 TCVN 7161- 1:2009 |

6.4.3, 8.2.9 TCVN 7161-1:2009 | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 100 thì lấy 03 mẫu; – Nếu lô phương tiện có số lượng > 100, ≤ 500 thì lấy 06 mẫu – Nếu lô phương tiện có số lượng > 500 thì lấy 09 mẫu; |

8531.10.20 |

|

2. Biến đổi của các thông số cung cấp |

a) Cung cấp điện áp vào lớn nhất theo qui định của nhà sản xuất;

b) Cung cấp điện áp vào nhỏ nhất theo quy định của nhà sản xuất. |

16.9 TCVN 7568- 2:2013 |

||||

|

3. Khả năng hoạt động |

Kiểm tra sự tuân thủ của mẫu thử với từng yêu cầu trong tiêu chuẩn EN-12094-1- 2003 và để chứng minh sự hoạt động của mẫu thử trước, trong và / hoặc sau môi trường ổn định hóa (9.2 EN-12094-1- 2003). |

9.2 EN-12094-1-2003 |

||||

|

4. Nóng ẩm, trạng thái ổn định (vận hành) |

Trong thử nghiệm, mẫu thử không thay đổi trạng thái trừ khi sự thay đổi này là do kiểm tra chức năng. Khi thử nghiệm chức năng, mẫu thử phải hoạt động chính xác. (9.4.3 EN-12094-1- 2003) |

9.4.2 EN-12094-1-2003 |

||||

|

5. Rung hình sin (vận hành) |

Cho mẫu thử chịu thử rung lần lượt theo mỗi một trong ba trục vuông góc với nhau, một trong các trục vuông góc với mặt phẳng lắp đặt mẫu thử. Áp dụng mức độ khắc nghiệt của ổn định hóa sau:

– Phạm vi tần số: 10 Hz đến 150 Hz; Biên độ gia tốc: 0,981 ms-2 (0,1 Gn); – Số lượng trục: ba. – Số lượng các chu kỳ quét trên một trục: một cho mỗi điều kiện chức năng. |

16.7 TCVN 7568- 2:2013 hoặc 9.3 f EN 12904-1-2003 |

||||

|

6. Rung hình sin (độ bền lâu) |

Cho mẫu thử chịu thử rung lần lượt theo mỗi một trong ba trục vuông góc với nhau, một trong các trục vuông góc với mặt phẳng lắp đặt mẫu thử. Áp dụng mức độ khắc nghiệt của ổn định hóa sau:

– Phạm vi tần số: 10 Hz đến 150 Hz; Biên độ gia tốc: 4,905 ms-2 (051 Gn); – Số lượng trục: ba. – Số lượng các chu kỳ quét trên một trục: 20 trên một trục. |

16.11 của TCVN 7568-2:2013 hoặc 9.3 g EN 12904-1-2003 |

||||

|

2.6.2 |

Chai chứa khí chữa cháy HFC- 227ea | 1. Độ tinh khiết của khí | Bảng 1, TCVN7161-9 |

ISO 3427 ASTM 6064-11 |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 01 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 200 thì lấy 02 mẫu – Nếu lô phương tiện có số lượng > 200 thì lấy 05 mẫu; |

3813.0000 |

| 2. Hàm lượng axit của khí | Bảng 1, TCVN7161-9 |

ISO 3427 ISO 3363 |

||||

| 3. Hàm lượng nước trong khí | Bảng 1, TCVN7161-9 |

ISO 3427 ASTM 6064-11 |

||||

| 4. Thành phần cặn không bay hơi | Bảng 1, TCVN7161- 9 |

ISO 3427 ASTM 6064-11 |

||||

| 5. Lượng khí nạp | – Lượng khí nạp không được thấp hơn quá 5% so với thông số ghi trên nhãn Theo 9.2.1.3, TCVN 7161-1 : 2009 | Cân kiểm tra trọng lượng chai có chứa khí, trừ đi trọng lượng vỏ chai. | ||||

| 6. Áp suất nạp | – Áp suất nạp không được thấp hơn 10% so với thông số ghi trên nhãn

Theo 9.2.1.3, TCVN 7161-1 : 2009 |

Sử dụng đồng hồ đo áp lực đã được hiệu chuẩn kết nối với chai chứa khí để đo áp suất. | ||||

| 7. Mật độ nạp: | ≤1150kg / m3 6.1, TCVN 7161-9 : 2009 | 6.1, TCVN 7161-9

Kiểm tra trọng lượng khí nạp / thể tích chai chứa khí |

||||

|

2.6.3 |

Chai chứa khí chữa cháy FK-5-1- 12 | 1. Đặc tính kỹ thuật của khí FK-5-1-12 | Bảng 1, ISO 14520- 5:2019 | Sử dụng máy phân tích hàm lượng để xác định các thành phần đảm bảo theo quy định trong Bảng 1, ISO 14520-5:2019 | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 01 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 200 thì lấy 02 mẫu – Nếu lô phương tiện có số lượng > 200 thì lấy 05 mẫu; |

3813.0000 |

| 2. Lượng khí nạp | – Lượng khí nạp không được thấp hơn quá 5% so với thông số ghi trên nhãn 9.2.1.3, TCVN 7161-1 : 2009 | Cân kiểm tra trọng lượng chai có chứa khí, trừ đi trọng lượng vỏ chai. | ||||

| 3. Áp suất nạp | – Áp suất nạp không được thấp hơn 10% so với thông số ghi trên nhãn 9.2.1.3, TCVN 7161-1 : 2009 | Sử dụng đồng hồ đo áp lực đã được hiệu chuẩn kết nối với chai chứa khí để đo áp suất. | ||||

| 4. Mật độ nạp | 6.1, ISO 14520- 5:2019 | 6.1, ISO 14520- 5:2019 Kiểm tra trọng lượng khí nạp/thể tích chai chứa khí | ||||

|

2.6.4 |

Chai chứa khí chữa cháy IG-100 | 1. Đặc tính kỹ thuật của khí IG-100 | Theo Bảng 1, TCVN 7161-13:2009 | Sử dụng máy phân tích hàm lượng để xác định các thành phần đảm bảo theo quy định trong Bảng 1, TCVN 7161-13:2009 | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 01 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 200 thì lấy 02 mẫu – Nếu lô phương tiện có số lượng > 200 thì lấy 05 mẫu; |

3813.0000 |

| 2. Lượng khí nạp | – Lượng khí nạp không được thấp hơn quá 5% so với thông số ghi trên nhãn 9.2.1.3, TCVN 7161- 1: 2009 | Cân kiểm tra trọng lượng chai có chứa khí, trừ đi trọng lượng vỏ chai. | ||||

| 3. Áp suất nạp | – Áp suất nạp không được thấp hơn 10% so với thông số ghi trên nhãn 9.2.1.3, TCVN 7161-1 : 2009 | Sử dụng đồng hồ đo áp lực đã được hiệu chuẩn kết nối với chai chứa khí để đo áp suất. | ||||

|

2.6.5 |

Van chọn vùng |

1. Khả năng chịu áp của vỏ van | 4.5 Tiêu chuẩn ISO 16003:2008: | 5.5.3 ISO 16003:2008 | Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 01 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 200 thì lấy 02 mẫu – Nếu lô phương tiện có số lượng > 200 thì lấy 05 mẫu; |

8481.4090 |

| 2. Độ kín của van | 4.7.3 Tiêu chuẩn ISO 16003:2008 |

5.7.3 ISO 16003:2008: |

||||

| 3. Khả năng chịu áp bên trong và chống rò rỉ | 4.9 Tiêu chuẩn ISO 16003:2008: Các bộ phận không được rò rỉ hoặc chịu bất kỳ biến dạng vĩnh viễn nào khi được thử theo 5.5 ISO 16003:2008 |

5.5 ISO 16003:2008 |

||||

|

2.6.6 |

Đầu phun xả khí |

1. Thiết kế đầu phun | Bảo đảm các thông số theo thiết kế của nhà sản xuất |

– Kiểm tra hồ sơ đầu phun |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10 thì lấy 01 mẫu; – Nếu lô phương tiện có số lượng > 10, ≤ 200 thì lấy 02 mẫu – Nếu lô phương tiện có số lượng > 200 thì lấy 05 mẫu; |

8424.9010 |

| 2. Kích thước, trọng lượng | Theo thông số NSX công bố. |

Kiểm tra bằng cân điện tử, thước Pđo. |

||||

| 3. Bộ lọc | 6.3.6.4 TCVN7161- 1:2009 |

6.3.6.4 TCVN7161- 1:2009 |

||||

| 4. Khả năng chịu nhiệt và chịu áp suất cao | 5.12.2 ISO 16003:2008 |

5.12.2 ISO 16003:2008 |

2.7. Thiết bị thuộc hệ thống chữa cháy bằng nước

|

STT |

Tên sản phẩm |

Chỉ tiêu kỹ thuật |

Mức yêu cầu |

Phương pháp thử |

Phương pháp lấy mẫu, quy cách mẫu |

Mã hàng hóa xuất khẩu, nhập khẩu (HS) |

|

2.7.1 |

Đầu phun kín (Sprinkler) | 1. Kiểm tra sơ bộ |

Điều 5 TCVN 6305-1 |

7.2 TCVN 6305-1 |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≥198, ≤ 10000 thì lấy 198 mẫu; – Nếu lô phương tiện có số lượng > 10000 thì lấy 396 mẫu |

8424.9030 |

| 2. Đo kích thước |

6.1 TCVN 6305-1 |

7.3 TCVN 6305-1 |

||||

| 3. Thử tải trọng làm việc và độ bền của thân |

6.6.1 TCVN 6305-1 |

7.4 TCVN 6305-1 |

||||

| 4. Khả năng chống rò rỉ và độ bền thủy tĩnh |

Điều 5 và 6.8 TCVN 6305-1 |

7.5 TCVN 6305-1 |

||||

| 5. Chức năng |

6.5.1 TCVN 6305-1 |

7.6 TCVN 6305-1 |

||||

| 6. Nhiệt độ làm việc |

6.3 TCVN 6305-1 |

7.7 TCVN 6305-1 |

||||

| 7. Sự tăng nhiệt động lực học và hệ số dẫn |

6.14 TCVN 6305-1 |

7.7.2 TCVN 6305-1 |

||||

| 8. Khả năng chịu nhiệt |

6.9 TCVN 6305-1 |

7.8.1 TCVN 6305-1 |

||||

| 9. Thay đổi nhiệt độ đột ngột (sốc nhiệt) |

6.10 TCVN 6305-1 |

7.9 TCVN 6305-1 |

||||

| 10. Lưu lượng nước |

6.4.1 TCVN 6305-1 |

7.11 TCVN 6305-1 |

||||

| 11. Phân bố nước |

6.4.2 TCVN 6305-1 |

7.12 TCVN 6305-1 |

||||

| 12. Ăn mòn do sương muối |

6.11.3 TCVN 6305-1 |

7.13.3 TCVN 6305-1 |

||||

| 13. Thử ăn mòn do sunfua đioxit |

6.11.2 TCVN 6305-1 |

7.13.2 TCVN 6305-1 |

||||

| 14. Độ bền chịu nhiệt (đối với Sprinkler mở nhanh) |

6.15 TCVN 6305-1 |

7.15 TCVN 6305-1 |

||||

| 15. Va đập thủy lực |

6.13 TCVN 6305-1 |

7.16 TCVN 6305-1 |

||||

| 16. Thử rung |

6.16 TCVN 6305-1 |

7.17 TCVN 6305-1 |

||||

| 17. Va đập |

6.17 TCVN 6305-1 |

7.18 TCVN 6305-1 |

||||

| 18. Thử phản ứng nhiệt độ đối với sprinkler lắp chìm có nắp đậy, sprinkler trần và sprinkler lắp chìm |

6.24 TCVN 6305-1 |

7.25 TCVN 6305-1 |

||||

|

2.7.2 |

Đầu phun hở (Drencher) | 1. Kiểm tra sơ bộ |

4. 5 TCVN 6305-1 |

7.2 TCVN 6305-1 |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 10000 thì lấy 78 mẫu; – Nếu lô phương tiện có số lượng > 10000 thì lấy 156 mẫu |

8424.9030 |

| 2. Đo kích thước |

7.3 TCVN 6305-1 |

7.3 TCVN 6305-1 |

||||

| 3. Thử tải trọng làm việc và độ bền của thân |

6.6.1 TCVN 6305-1 |

7.4 TCVN 6305-1 |

||||

| 4. Lưu lượng nước |

6.4.1 TCVN 6305-1 |

7.11 TCVN 6305-1 |

||||

| 5. Phân bố nước |

6.4.2 TCVN 6305-1 |

7.12 TCVN 6305-1 |

||||

| 6. Ăn mòn do sương muối |

6.11.3 TCVN 6305-1 |

7.13.3 TCVN 6305-1 |

||||

| 7. Thử ăn mòn do sunfua đioxit |

6.11.2 TCVN 6305-1 |

7.13.2 TCVN 6305-1 |

||||

| 8. Độ bền chịu nhiệt |

6.15 TCVN 6305-1 |

7.15 TCVN 6305-1 |

||||

| 9. Thử rung |

6.16 TCVN 6305-1 |

7.17 TCVN 6305-1 |

||||

| 10. Thử va đập |

6.17 TCVN 6305-1 |

7.18 TCVN 6305-1 |

||||

|

2.7.3 |

Van báo động (Alarm Valve) | 1. Ngoại quan |

Không tồn tại các điểm rạn, vỡ, nứt, gãy |

Kiểm tra bằng trực quan |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 100 thì lấy 03 mẫu; – Nếu lô phương tiện có số lượng > 100, ≤ 1000 thì lấy 10 mẫu – Nếu lô phương tiện có số lượng > 10000, ≤ 50000 thì lấy 20 mẫu; – Nếu lô phương tiện có số lượng > 50000 thì lấy 30 mẫu |

8481.4090 |

| 2. Lò xo và màng |

4.7.6 TCVN 6305-2 |

6.2 TCVN 6305-2 |

||||

| 3. Sức chịu đựng |

4.13 TCVN 6305-2 |

Sử dụng thiết bị thử mô tả trong 6.11.2.2 theo TCVN 6305-2, điều chỉnh lưu lượng tới giá trị thích hợp cho trong Bảng 1 TCVN 6305-2, với dung sai (+5%) cho dòng nước với lưu lượng được hiệu chỉnh chảy qua van trong thời gian 30 (+5) phút |

||||

| 4. Tổn thất thủy lực do ma sát |

4.12 TCVN 6305-2 |

6.7 TCVN 6305-2 |

||||

| 5. Rò rỉ và biến dạng của van |

4.8 TCVN 6305-2 |

6.8 TCVN 6305-2 |

||||

| 6. Độ bền của thân |

4.5 TCVN 6305-2 |

6.9 TCVN 6305-2 |

||||

| 7. Khả năng chịu tác động của ngọn lửa |

4.4.3 TCVN 6305-2 |

6.10 TCVN 6305-2 |

||||

| 8. Yêu cầu về vận hành |

4.7.7; 4.14.6; 4.16 TCVN 6305-2; Các chi tiết bịt kín của van báo động kiểu ướt không bị rò rỉ, hư hỏng sau khi hoàn thành các phép thử. Đối với phép thử tỷ lệ, ngoài yêu cầu 4.16.1 TCVN 6305-2, van phải tuân theo các yêu cầu trong 4.14.7 TCVN 6305-2 |

6.11 TCVN 6305-2 |

||||

| 9. Cấu tạo và độ nghe rõ của chuông nước |

4.18 TCVN 6305-2 |

Kiểm tra cấu tạo bằng trực quan; Kiểm tra độ nghe rõ 6.12.2 TCVN 6305-2 |

||||

| 10. Bình làm trễ (độ bền và thoát nước) |

4.17.2; 4.17.6 TCVN 6305-2 |

6.13 TCVN 6305-2 |

||||

| 11. Chống ăn mòn |

4.11.7 TCVN 6305-2 |

6.14 TCVN 6305-2 |

||||

|

2.7.4 |

Van tràn ngập (Deluge Valve) |

1. Ngoại quan |

Không tồn tại các điểm rạn, vỡ, nứt, gãy |

Kiểm tra bằng trực quan |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 100 thì lấy 03 mẫu; – Nếu lô phương tiện có số lượng > 100, ≤ 5000 thì lấy 04 mẫu – Nếu lô phương tiện có số lượng > 5000 thì lấy 06 mẫu; |

8481.4090 |

| 2. Lò xo và màng chắn |

4.7.6 TCVN 6305-5 |

6.2 TCVN 6305-5 |

||||

| 3. Tổn thất thủy lực do ma sát |

4.12 TCVN 6305-5 |

6.6 TCVN 6305-5 |

||||

| 4. Rò rỉ và biến dạng |

4.8 TCVN 6305-5 |

6.7 TCVN 6305-5 |

||||

| 5. Độ bền của thân van |

4.5.1 TCVN 6305-5 |

6.8 TCVN 6305-5 |

||||

| 6. Khả năng chịu tác động của ngọn lửa |

4.4.3 TCVN 6305-5 |

6.9 TCVN 6305-5 |

||||

| 7. Yêu cầu về vận hành |

4.7.7; 4.10.4; 4.14; 4.16 TCVN 6305-5 |

6.10 TCVN 6305-5 |

||||

| 8. Độ bền |

4.13 TCVN 6305-5 |

6.11 TCVN 6305-5 |

||||

| 9. Khả năng chống đóng lại |

4.7.7 TCVN 6305-5 |

6.12 TCVN 6305-5 |

||||

| 10. Chống ăn mòn |

4.11.7 TCVN 6305-5 |

6.13 TCVN 6305-5 |

||||

|

2.7.5 |

Ống mềm bằng kim loại kết nối đầu phun trong hệ thống chữa cháy bằng nước | 1. Cấu trúc |

Tiêu chuẩn số 2021- 10 (Hàn Quốc) hoặc TCVN tương đương |

Tiêu chuẩn số 2021-10 (Hàn Quốc) hoặc TCVN tương đương |

Mẫu được lấy ngẫu nhiên tại lô phương tiện, số lượng mẫu được lấy như sau:

– Nếu lô phương tiện có số lượng ≤ 3000 thì lấy 20 mẫu; – Nếu lô phương tiện có số lượng > 3000, ≤ 10000 thì lấy 40 mẫu – Nếu lô phương tiện có số lượng > 10000 thì lấy 60 mẫu; |

8307.1000 |

| 2. Hình thức | ||||||

| 3. Vật liệu chế tạo | ||||||

| 4. Áp suất làm việc | ||||||

| 5. Khả năng chịu áp suất thủy lực | ||||||

| 6. Biến dạng | ||||||

| 7. Khả năng chịu rung | ||||||

| 8. Độ linh hoạt | ||||||

| 9. Khả năng chịu va đập thủy lực | ||||||

| 10. Khả năng chịu áp suất phá hủy | ||||||

| 11. Thay đổi đường kính khi nén | ||||||

| 12. Khả năng chịu nén | ||||||

| 13. Tổn thất áp suất do ma sát | ||||||

| 14. Ghi nhãn | ||||||

|

2.7.6 |

Ống phi kim loại sử dụng cho hệ thống cấp nước chữa cháy (Ồng và phụ tùng ống CPVC dùng trong hệ thống sprinkler tự động) | 1. Kích thước, ngoại quan |

5.2, 6.1, 6.2 TCVN 12653-1:2019 |

6.2, 6.3, 6.4 TCVN 12653-1:2019 |

5.1.3. và 5.1.9 TCVN 12653-2:2019 |

3917.2300 |

| 2. Áp suất và nhiệt độ làm việc |

7.1 TCVN 12653- 1:2019 |

Tài liệu thiết kế |

||||

| 3. Độ co chiều dài do nhiệt |

7.2 TCVN 12653- 1:2019 |

7.2 TCVN 12653- 1:2019 |

||||

| 4. Nhiệt độ mềm hóa Vicat |

7.3 TCVN 12653- 1:2019 |

5.1.5 TCVN 12653- 2:2019 |

||||

| 5. Khối lượng riêng |

7.4 TCVN 12653- 1:2019 |

TCVN 6039-1:2015 |

||||

| 6. Tính cháy |

7.5 TCVN 12653- 1:2019 |

6 TCVN 12653-2:2019 |

||||

| 7. Tính chịu lửa |

7.6 TCVN 12653- 1:2019 |

7 TCVN 12653-2:2019 |

||||

| 8. Khả năng chịu nhiệt theo chu kỳ |

7.7 TCVN 12653- 1:2019 |

21 TCVN 12653- 2:2019 |

||||

| 9. Hệ số ma sát ống |

7.8 TCVN 12653- 1:2019 |

9 TCVN 12653-2:2019 |

||||

| 10. Chiều dài ống tương đương của phụ tùng (tổn thất áp suất của phụ kiện) |